摘 要:文章以北京市通州區西集LNG液化工廠為例,介紹了LNG液化工廠工藝流程,通過文獻綜述法對工藝流程中氣化環節采用的浸沒燃燒式氣化器的工作特點和使用環境進行了分析。結合浸沒燃燒式氣化器結構特點,提出了熱源優化解決方案。運用數值計算法及比較分析法等方法對優化后與優化前的浸沒燃燒式氣化器在節能、環保以及生產成本方面進行比較,并結合高品位能源的梯級利用,提出了設想。

關鍵詞:浸沒燃燒式氣化器 熱源優化 能源梯級利用 聯產

天然氣作為一種清潔、熱值高、便于運輸和儲存的能源,越來越受到人們的青睞。目前,LNG正在以每年約12%的高增長率,成為全球增長最迅猛的能源之一。近年來,我國的LNG項目發展速度之快前所未有,對LNG的需求量也迅猛增長。隨著中國LNG產業的發展,LNG廠站項目建設也迎來了黃金時期。目前,由北京市燃氣集團投建的北京市通州區西集LNG液化工廠項目正在建設之中,計劃2014年6月投產。

西集LNG液化工廠低溫儲罐容量5000m3,氣化能力為240萬m3/d。由于氣化量大、氣化時間短、需要滿足應急調峰的功能,在氣化器的選取上只有浸沒燃燒式氣化器能夠達到此要求。

鑒于浸沒燃燒式氣化器對熱源的特殊需求以及工業聯產的大背景,本文在分析浸沒燃燒式氣化器的工作特點和使用環境的基礎上,結合浸沒燃燒式氣化器結構特點,著重提出了熱源優化解決方案,使優化后的浸沒燃燒式氣化器在節能、環保以及生產成本方面具有更大的競爭優勢,并結合高品位能源的梯級利用,提出了設想。

1 西集LNG液化工廠工藝說明

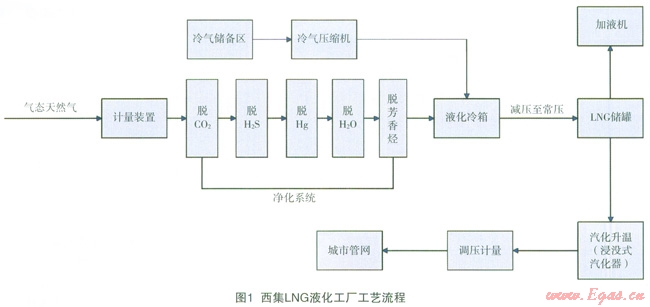

西集LNG天然氣液化工廠的基本工藝過程包括預處理(凈化)、液化、儲存、外輸、氣化等,采用混合冷劑制冷工藝將天然氣進行液化。

如圖l所示,原料天然氣經計量后進入凈化系統,順序脫除其中CO2、H2S、Hg、H2O、芳香烴等雜質,凈化合格后的天然氣送入液化冷箱,在冷箱板式單元中與其中的混合冷劑換熱而被逐級預冷、液化至過冷,出冷箱的液化天然氣節流減壓至常壓后送入LNG貯罐。一部分進入加液機售液,一部分作為應急調峰功能使用,用浸沒燃燒式氣化器進行氣化,經過調壓計量后,輸送入城市管網。

2 浸沒燃燒式氣化器特點分析

LNG氣化器是一種專門用于液化天然氣氣化的換熱器。低溫的液態天然氣要轉變成常溫的氣體,必須要提供相應的熱量使其氣化。熱量的來源可以從環境空氣和水中獲得,也可以通過燃料燃燒或蒸汽來加熱LNG。

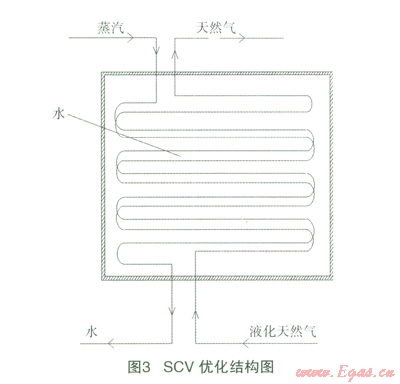

浸沒燃燒式氣化器(SCV)是燃燒加熱型氣化器中使用最多的一種。它使用一個直接向水中排出煙氣的燃燒器,由于煙氣與水直接接觸,煙氣激烈地攪動水,熱效率非常高。水沿著氣化器的管路向上流動,LNG在管內氣化。

浸沒燃燒式氣化器的特點是:結構緊湊、節省空間;初始成本低;傳熱效率非常高;適合于負荷突然增加的要求,可快速啟動;適合于緊急情況或調峰使用。

雖然我們選擇了浸沒燃燒式氣化器作為西集LNG液化工廠的氣化裝置,但是由于以往我公司投建的LNG廠站中沒有此種氣化裝置的使用先例,而且其使用成本較高,為了進一步了解此種氣化裝置的實際使用情況,降低使用成本,我們到上海考察了用戶的使用現場,對浸沒燃燒式氣化器有了更為直觀的了解。在對浸沒燃燒式氣化器的工作特點和使用環境進行分析的基礎上,結合浸沒燃燒式氣化器結構特點,提出熱源優化方案,使優化后的浸沒燃燒式氣化器在節能環保以及生產成本方面具有更大的競爭優勢。

3 影響浸沒燃燒式氣化器正常運行的因素

浸沒燃燒式氣化器在運行過程中,能夠影響其正常運行的閃素有很多,如風量和燃料氣的配比、燃料氣壓力、水浴的溫度和液位、燃料氣的燃燒程度、燃料氣入口和煙囪處的氣體探測等。風機的風量和燃料氣的配比,會對燃燒器的燃燒效率產生影響;燃料氣的壓力也要控制在一定的范圍內,燃料氣壓力較大波動,會引起運行不穩定;水浴的液位和溫度也要控制在適當的水平,過高或過低都會影響安全運行,甚至達到聯鎖點引起跳車;燃料氣入口和煙囪處的可燃氣報警器容易引起設備停車;在運行過程中,還要注意控制NOx的生成速率,如果NOx產生速度過快會影響水浴的酸堿性,長時間的運行會使水浴的酸度增加,如果不及時處理,則會對設備產生一定程度的腐蝕。以上的各種情況是浸沒燃燒式氣化器的正常運行時燃料氣燃燒可能產生的不良后果,嚴重時甚至會引起跳車。

4 浸沒式燃燒器熱源的優化

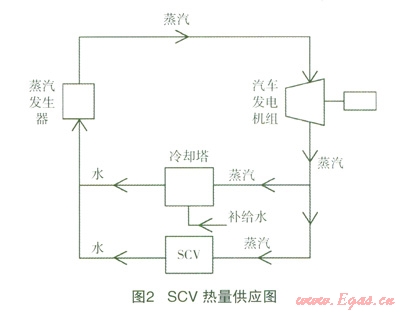

在工業生產中,一些電廠及化工廠,都會有一套自己的循環水系統,一般都需要通過冷卻塔等冷卻設備將循環水進行一定程度的冷卻后才能排出或者再次加熱循環利用。循環水在通過冷卻塔等冷卻的過程中,很多熱能在沒有任何利用的情況下被白白浪費,造成熱能的不必要損失。如果能將此熱能加以利用,不但能達到節能減排的目的,而且能夠產生一定的經濟效益。作為LNG廠站,浸沒燃燒式氣化器氣化LNG恰恰需要熱水來提供熱源,我們可以利用蒸汽的冷凝潛熱來給浸沒燃燒式氣化器水浴加熱。如圖2和圖3所示,我們可以在電廠冷卻塔的前面接出一條管線到浸沒式燃燒器內部,管線內的水蒸氣與浸沒式燃燒器水箱里面的水進行換熱,換熱完成后的水返回到冷卻塔的下游繼續循環利用。被加熱的水槽內的這部分水與LNG進行換熱,這樣就能實現將這部分熱能作為浸沒式燃燒器的熱源利用起來。這種優化節省了天然氣燃料,節約燃料費用,同時也減少了很多燃燒器中間控制過程。在運行過程中,只需要通過控制水蒸氣的流量就可以控制氣化所需的水浴溫度,從而能很好的控制氣化LNG的量及其出口溫度,從而滿足氣化工藝的需求。

對于發電廠起冷卻作用而產生的高溫高壓蒸汽,可以就近鋪設一條蒸汽管道到LNG廠站,將蒸汽的冷凝潛熱作為浸沒燃燒式氣化器的水浴熱媒,這樣不僅解決了液化工廠氣化LNG所需要的熱量問題,還為發電廠解決了蒸汽液化問題,從而保證蒸汽的循環利用。

5 數據計算

本部分將以圖2SCV熱量供應圖為基礎,以1臺SCV為例,在確定了實際應用參數條件下計算出以燃料氣作為熱源和以熱電廠的廢熱蒸汽作為熱源兩種不同條件下SCV運行成本。

5.1 計算所需參數

(1)電廠汽輪機參數

汽輪機:額定功率7MW

額定進氣壓力3.43MPa,進汽溫度435℃。

額定排氣壓力0.7MPa,排汽溫度261℃。

額定轉速1761r/min

(2)SCV相關參數

生產能力200(t/h);LNG密度p=0.44×1000kg/m3。

天然氣熱值3.7×107J/m3

5.2 計算過程

(1)燃料費的計算

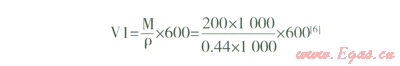

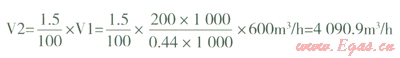

根據以上數據取1單位體積LNG可以氣化LNG體積為600,那么可以根據公式求得:每小時氣化出天然氣體積

假設SCV耗用燃料氣與總共氣化出天然氣之比為1.5%,則每/],N寸LNG氣化所需的燃料氣體積:

假設每立方米天然氣3元,則每小時燃料氣價格為12272.7元。每個月單臺滿負荷運轉的SCV燃燒燃料氣費用約為883.6萬元。

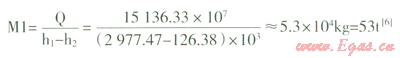

(2)替代燃料氣燃燒所需蒸汽量的計算

燃料氣燃燒產生的熱量Q=Vq=4090.9×3.7×107=15136.33×107J[6],忽略管路中能量損失,并且假設利用部分汽輪機出口廢熱蒸汽來提供氣化LNG所需的熱量,經SCV后水的出口溫度為100%,進入SCV這部分蒸汽壓力為0.7MPa,溫度261℃,焓值h1=2977.47kJ/kg。

SCV后水的出口壓力0.7MPa,溫度為30℃,h2=126.38kJ/kg。

每小時需要水蒸氣量為:

當SCV的氣化能力為200t/h時,每小時水蒸氣用量為53t。

(3)每臺汽輪機發電產生廢熱蒸汽量的計算

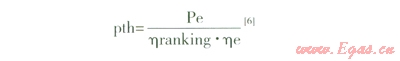

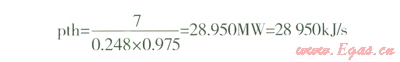

由動力系統的熱力參數來計算朗肯循環效率1qranking,假定發電機效率為he,于是可以得到動力部分所需要的額定熱負荷為Pth。

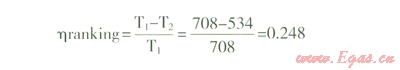

汽輪機進汽溫度T1=435+273=708K

汽輪機出汽溫度T2=261+273=534K

朗肯循環效率

假定發電機效率為he=0.975

額定熱負荷

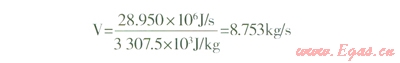

壓力為3.43MPa,溫度為435℃,焓值h3=3307.5kJ/kg。

汽輪機前蒸汽質量流量

每秒需要供給汽輪機蒸汽質量流量8.753kg/。

每臺汽輪機每小時蒸汽質量為M2=3600×8.753=31.5t

根據計算得出,兩臺上述7MW的汽輪機發電后的廢水可以為1臺滿負荷運行的SCV提供所需的熱量。

5.3 分析比較

由上面計算可以看出,200t/h浸沒燃燒式氣化器運行費用為每月883.67/元加設備損耗費,優化后的SCV運行費用僅僅包括設備損耗部分,很明顯,優化后的SCV在成本方面考慮有很好的競爭優勢。另外,現在的SCV燃料氣燃燒存在很多連鎖條件和眾多因素的影響而容易引起跳車等生產事故,直接影響了SCV的正常運行,進而影響全廠生產。而在優化后,只需要通過控制蒸汽的流量就可以達到氣化工藝所需的水浴溫度,并且簡化了控制過程,進而達到控制生產的目的。

6 結論

綜上所述,通過分析優化SCV內 LNG氣化所需要的熱源,本文提出利用發電廠廢熱來為SCV水浴提供熱量,簡化了SCV控制過程,提高了SCV的安全性能,義起到了節能減排的作用,可同時為電廠和LNG廠站提供可觀的經濟效益。在建設LNG廠站的同時,可以考慮在LNG廠站周邊同時建起相應燃氣電廠,利用電廠廢熱氣化LNG,同時LNG還能為蒸汽冷卻提供所需冷能,從而使電廠'和LNG液化工廠之間互補,正常生產中達到最高的經濟效益。

在PM2.5的大背景下,北京市進行大面積的清潔能源改造,燃氣電廠將成為未來北京城區發電主流,電廠余熱資源數量可觀,這就對浸沒燃燒式氣化器的熱源優化提供了有利的條件。筆者認為燃氣電廠與使用浸沒燃燒式氣化器的LNG廠站聯產勢在必行。

本文作者:尹星懿

作者單位:北京燃氣綠源達清潔燃料有限公司

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助