摘要:結合國內實際生產運行的LNG液化裝置,介紹級聯式制冷工藝、膨脹制冷工藝和混合制冷工藝的特點,討論新開發的混合制冷工藝,進行混合制冷工藝的比較,分析比較了各種天然氣液化工藝的能耗和液化循環特性。<?xml:namespace prefix = "o" />

關鍵詞: 天然氣液化; 液化制冷工藝; 級聯式制冷; 膨脹制冷; 混合制冷

Comparison and Selection of Natural Gas Liquefaction Refrigeration Processes

Abstract:Considering the LNG liquefaction devices used in China,the characteristics of cascade refrigeration process, expansion refrigeration process and mixed refrigeration process are introduced. The newly developed mixed refrigeration process is discussed,and the mixed refrigeration processes are compared. The energy consumption and liquefaction cycle characteristics of different natural gas liquefaction processes are analyzed and compared.

Key words: natural gas liquefaction;liquefaction refrigeration process; cascade refrigeration;expansion refrigeration; mixed refrigeration

1概述

天然氣消費的增長促進了液化天然氣工業的迅速發展,從1999年上海LNG事故氣源備用站(一期)建成投產以來,經過十幾年液化天然氣工業的發展,中國走過了從主要依靠引進國外成套技術和設備,發展到國內可以自主研發生產液化天然氣生產裝置的過程。從2008年起,國內陸續使用國產設備和技術,在山東、山西、內蒙古等地投資建設液化天然氣工廠,大部分液化天然氣工廠現已投產運行,運行情況良好。

目前國內普遍采用的天然氣液化制冷工藝有3種類型:級聯式制冷工藝、膨脹制冷工藝和混合制冷工藝。本文通過對這3種制冷循環工藝的經濟、技術、安全、運行管理等方面進行比較,為液化天然氣工廠的制冷循環工藝選擇提供依據

2天然氣液化工藝

2.1 級聯式制冷工藝

級聯式制冷工藝流程見圖1。

<?xml:namespace prefix = "st1" />

級聯式制冷工藝主要應用于基本負荷型天然氣液化裝置。級聯式制冷工藝流程通常由三級獨立的制冷循環組成。第一級丙烷制冷循環為天然氣、乙烯和甲烷提供冷量;第二級乙烯制冷循環為天然氣和甲烷提供冷量;第三級甲烷制冷循環為天然氣提供冷量,天然氣的溫度逐步降低直至液化。第一級采用丙烷作制冷劑,經過凈化后的原料氣在丙烷換熱器中冷卻到-35~-40℃后進入第二級冷卻。由丙烷換熱器中蒸發出來的丙烷氣體經壓縮機增壓,水冷器冷卻后重新液化,并循環到丙烷換熱器。第二級采用乙烯或乙烷作制冷劑,原料氣在第二級中被換熱到-80~-l00℃,并被液化后進入第三級冷卻,由乙烯換熱器中蒸發出來的乙烯氣體經壓縮機增壓,水冷器冷卻后,在丙烷換熱器中冷卻重新液化,并循環到乙烯換熱器。第三級采用甲烷作制冷劑,液化天然氣在甲烷換熱器中被過冷到-l50~-163℃,然后通過節流閥降壓后,輸送到LNG儲罐儲存。甲烷換熱器中蒸發出來的氣體經增壓、水冷后,在丙烷換熱器中冷卻、在乙烯換熱器中液化后,循環到甲烷換熱器。

①能耗低,原料氣液化單位能耗為0.30~0.34 kW·h/m3[1]。由于采用3組串聯換熱器,使

得每臺換熱器內部溫差較小,減少了因溫差引起的不可逆損失,從而降低了系統的比功耗。

②制冷劑為純物質,沒有配比問題,簡化操作,不用考慮制冷劑的匹配問題。

③技術成熟,系統啟動開車快,制冷劑為單一組分,各系統相互影響少,操作穩定,對原料氣組成變化適應性比較強。

④將冷負荷分配到3個循環和3臺壓縮機上,擴大了單條生產線的能力,LNG產能可達到(800~1 000)×104 t/a的規模。

⑤甲烷制冷劑可以從產品中的BOG氣體獲得。

①機械設備多(需要3臺壓縮機),流程和控制系統復雜,造價高。

②對制冷劑純度要求嚴格,乙烯及丙烷純度(體積分數)必須達到99%以上。

級聯式制冷工藝能耗低,技術成熟,最早的基本負荷型LNG生產廠阿爾及利亞的Camel工廠和美國阿拉斯加的Kenai工廠采用了這種液化工藝[2]。2001年國內中原油田綠能高科有限公司第一套商業液化天然氣生產裝置級聯式制冷工藝,采用丙烷預冷+乙烯制冷+甲烷節流膨脹制冷工藝,該套裝置設計是引進法國索菲燃氣工程公司的工藝包,原料氣處理規模為30×

2.2膨脹制冷工藝

氮-甲烷膨脹制冷工藝流程見圖2。

膨脹制冷工藝是指利用高壓制冷劑通過透平膨脹機絕熱膨脹的克勞德循環制冷來實現天然氣的液化。氣體在膨脹機中膨脹降溫的同時,能輸出功,可用于驅動流程中的壓縮機。在操作頻繁且要求快速啟停的調峰型裝置中,膨脹制冷工藝得到很好的應用。根據制冷劑的不同,膨脹制冷工藝可分為:氮氣膨脹制冷工藝、氮-甲烷膨脹制冷工藝、天然氣膨脹制冷工藝。

①串聯二級氮氣膨脹制冷工藝

海南海燃高新能源福山液化天然氣工廠采用串聯二級壓縮氮氣膨脹制冷工藝。0.44 MPa的N2首先通過N2壓縮機兩級壓縮至2.3 MPa并冷卻至常溫,再通過兩個膨脹壓縮機進一步壓縮至5.2 MPa并冷卻至常溫,然后高壓N2流經冷箱被冷卻至

②并聯雙溫區氮氣膨脹制冷工藝

泰安深燃液化天然氣利用有限公司液化工廠采用自主研發設計的工藝包、設備全部國產化的并聯雙溫區氮氣膨脹制冷工藝液化裝置。0.64 MPa的N2首先通過氮壓機一級壓縮至1.8 MPa并冷卻至常溫,再分別通過兩臺膨脹壓縮機進一步壓縮至2.4MPa并冷卻至常溫。然后高壓N2分別流經冷箱的中低溫流道被冷卻至

氮-甲烷混合膨脹制冷工藝采用N2-CH4混合氣體代替純氮氣,它是氮膨脹制冷工藝的一種改進。與混合制冷工藝相比較,具有流程簡單、控制容易、啟動時間短等優點;與純氮氣膨脹制冷工藝比較,氮-甲烷膨脹制冷工藝可縮小冷端的換熱溫差,節省l0%~20%的動力能耗[3]。天津舜天達天然氣有限公司調峰型液化裝置采用雙溫區氮-甲烷膨脹制冷循環,原料氣處理規模為l5×

天然氣膨脹制冷工藝是利用原料氣天然氣自身的壓力能膨脹做功從而提供天然氣液化所需的冷量,該工藝適用于原料氣壓力較高、近處有低壓管網,可以使用在液化過程中所產生的沒有液化的大量低壓剩余原料氣的場所,最適宜于高壓管網門站調峰型裝置。其液化率主要取決于膨脹比,膨脹比越大,液化率也越大。因此制冷工藝不能獲得較低的液化溫度和較高的液化率,同時膨脹機的工作性能受原料氣壓力和組成變化的影響比較大。該制冷工藝具有流程簡單、設備緊湊、造價低、調節靈活、工作可靠等優點。國內蘇州華峰液化天然氣有限公司LNG調峰裝置(規模為5×

①與級聯式制冷工藝和混合制冷工藝相比,

膨脹制冷工藝流程非常簡單、緊湊,造價略低。起動快,熱態起動2~4 h即可獲得滿負荷產品,運行靈活,適應性強,生產負荷調節范圍大,對原料氣組成變化有較大的適應性,易于操作和控制。

②采用氣體狀態的天然氣或氮氣作為循環制冷劑,因而消除了像混合制冷循環工藝中分離和儲存制冷劑的麻煩,也避免了由此帶來的安全問題。采用單相氣態制冷劑,使液化冷箱更簡化和緊湊。

①能耗高,液化單位原料氣能耗為0.4~0.5kW·h/m3,比混合制冷工藝高40%。

②由于氮氣膨脹提供的潛在冷量較少,主要以顯熱而非潛熱的形式提供冷量,使LNG產能低。

③天然氣膨脹制冷工藝產品液化率較低。

2.3 混合制冷工藝

混合制冷工藝簡稱MRC(Mixed Refrigerant Cycle)是以C1、C2、C3、C5碳氫化合物及N2等5種以上的多組分混合制冷劑為制冷介質,對制冷劑進行逐級的壓縮、冷凝、分離、節流、蒸發而得到不同溫度水平的制冷量,以達到逐步冷卻和液化原料氣的目的。混合制冷工藝分類為:單級混合制冷工藝(SMR)、丙烷預冷混合制冷工藝(C3/MRC)、雙級混合制冷工藝(DMR)[4]。自20世紀70年代以來,LNG年產量為l×106 t/a級以上的基本負荷型天然氣液化裝置,廣泛采用了各種不同類型的混合制冷液化流程。

①單級混合制冷工藝流程(簡稱SMR)。原料氣通過冷箱中的換熱器,與混合制冷劑換熱,天然氣被冷卻液化。混合制冷劑先依次經壓縮機增壓、冷卻器冷卻,然后不進行氣液分離、直接進入換熱器預冷,再出換熱器節流降壓降溫,再回到換熱器,與天然氣換熱使之液化,同時自身氣化成氣態混合制冷劑,返回壓縮機。單級混合制冷工藝流程見圖3。

②丙烷預冷混合制冷工藝流程(簡稱C3/MRC)。天然氣先經過丙烷預冷,然后用混合制冷劑進一步冷卻并液化。低壓混合制冷劑經兩級壓縮機壓縮后,先用水冷卻,然后流經丙烷換熱器進一步降溫至約

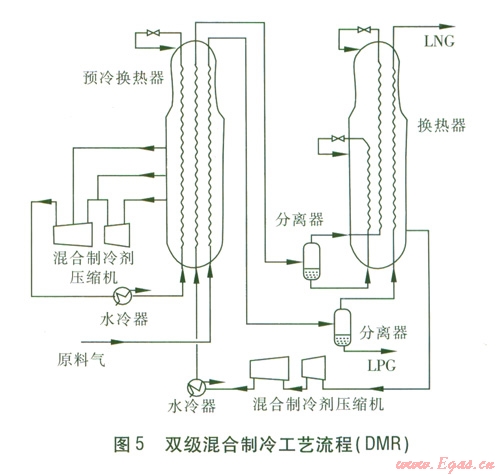

③雙級混合制冷工藝(簡稱DMR)。采用乙烷、丙烷與少量甲烷、丁烷混合物為預冷流程制冷劑,將天然氣從常溫預冷到

①目前國內采用自主研發設備全部國產化的混合制冷工藝裝置有巴彥淖爾華油天然氣有限公司澄口液化天然氣項目和新疆博瑞能源有限公司液化天然氣項目裝置,原料氣處理規模均為30×

②上海浦東LNG調峰站為我國第一座調峰型液化工藝裝置,于1999年投產運行,原料氣處理規模為10×

③新疆廣匯天然氣液化裝置利用土哈油田豐富的天然氣資源,引進德國Linda公司的天然氣液化技術裝備,于2004年9月投產運行,設計原料氣處理規模l50×

④中海油珠海天然氣液化裝置原料氣處理規模為60×

以上裝置液化工藝均引進美國博萊克威奇公司(Veatch & Black)開發的PRICO[5]高效混合制冷劑(甲烷、乙烯、丙烷、異戊烷和氮氣)單級混合制冷工藝技術及裝備。

①流程簡單,設備少,造價比級聯式制冷工藝低15%~20%。

②系統簡單,管理方便。

③混合制冷劑組分可以部分或全部從原料氣本身提取與補充。

①能耗比級聯式制冷工藝高l0%~l5%。

②混合制冷劑的合理配比較為困難。

③流程計算須提供各制冷劑及天然氣原料氣各組分可靠的平衡數據與物性參數,計算困難。

④制冷劑壓縮機維護技術要求高。

⑤部分制冷劑技術要求高且較昂貴。

3混合制冷工藝的發展與比較

20世紀60年代建設的天然氣液化裝置,大部分采用當時技術成熟的級聯式制冷工藝流程,到70年代又轉而采用流程大為簡化的混合制冷工藝液化流程。80年代后,新建與擴建的年產l00×104 t/a LNG的基本負荷型天然氣液化裝置則幾乎無一例外地采用丙烷預冷混合制冷工藝液化流程(C3/MRC循環)。進人90年代后,混合制冷液化流程進一步發展,新開發的混合制冷工藝逐步得到應用。

3.1 新開發的混合制冷工藝

①美國博萊克威奇公司(Veatch & Black)開發的PRIC0液化流程[6],該工藝已成功運用到20

多套基本負荷型和調峰裝置中,液化裝置規模為(3~300)×104 t/a,屬于單級混合制冷工藝(SMR)。單級混合制冷工藝流程簡單,設備少,占地小,造價低,維護方便;開啟便捷,適合調峰;但該工藝能耗(0.34~0.4 kW·h/m3)比級聯式制冷工藝高15%[1]。正是由于混合制冷工藝液化流程有諸多優點,特別是單級混合制冷工藝在小型氣田得到廣泛的應用[1]。

②法國石油研究所(IFP)和法國Axens公司開發的Liquefin液化流程,屬于雙級混合制冷工藝(DMR),混合制冷劑代替了傳統的丙烷對原料氣進行預冷,其生產能力可達400×104 t/a。

③丙烷預冷混合制冷工藝(C3/MRC)是基本負荷型裝置最常見的液化工藝,是目前天然氣液化主導工藝。該工藝的高溫段采用丙烷為制冷劑,按幾個不同的溫度級別給原料氣及混合制冷劑進行預冷,低溫段先后由混合制冷劑在不同壓力級別下進行節流制冷來提供冷量把原料氣液化。這種工藝結合了級聯式制冷及一般混合制冷工藝的優點,工藝相對簡單,效率較高,運行費用較低。

④挪威Statoil公司開發的MFC液化流程,單條生產線生產能力為430×104 t/a的工業化裝置于2007年在挪威北部開車運行,屬于三級混合制冷工藝,系統有3個混合制冷循環,從而使熱流和冷流股的溫度曲線匹配更為理想,裝置效率和單條生產線規模有了進一步的提高[4]。

3.2混合制冷工藝的比較

針對LNG產量小于220 t/d,原料氣壓力、流量、溫度分別為4.7 MPa、315

從表l可以看出,單級混合制冷工藝(SMR)的制冷系統功耗最大,要比雙級混合制冷工藝(DMR)高13.4%。雙級混合制冷工藝(DMR)和丙烷預冷混合制冷工藝(C3/MRC)的制冷系統功耗相差很小,只有0.3%。

天然氣預處理和壓縮單元均采用相同的工藝,造價和運行費用相同,在此不作分析。制冷系統的主要費用為壓縮機和換熱器等費用,如丙烷壓縮機采用三級壓縮,且每一級的壓縮氣量不相等,進氣溫度為低溫氣體,壓縮機必須選用低溫材料;混合制冷劑壓縮機采用兩級壓縮,常溫進氣,這就造成了丙烷預冷的壓縮機費用遠高于混合制冷劑工藝預冷的壓縮機費用。丙烷預冷的換熱器采用3臺蒸發器,體積大,占地面積大,重量大;而DMR中全部采用板翅式換熱器,集中布置在冷箱內,體積小,費用低。DMR與C3/MRC均采用預冷和深冷兩套制冷系統,但C3/MRC采用三級丙烷預冷,壓縮機和換熱器之間管路復雜,控制系統也較復雜,費用較高。綜合比較,DMR主要設備的造價比C3/MRC要低,且系統單位能耗低,因此DMR系統的造價和運行費用都比較低。

①制冷功耗:DMR工藝比C3/MRC、SMR工藝的制冷功耗分別下降0.3%和l3.4%。這是在針對同一氣源、相同液化量、相同壓縮機效率和相同冷箱熱損失(3%)條件下比較的結果。

②設備造價:DMR工藝比C3/MRC工藝的設備造價低,SMR工藝最為簡單,主要是減少了壓縮機及蒸發器的造價,其中壓縮機造價減少較多。

③DMR工藝與C3/MRC工藝相比,在原料氣組成變化的條件下生產工藝參數的調節比較容易、方便。原料氣的組成、壓力以及流量的變化都會引起系統的冷量需求變化,C3/MRC工藝中丙烷預冷系統的預冷溫度是一定的,只能通過混合制冷劑組成變化來調節系統的能量平衡,調節量較小;DMR工藝中兩套制冷系統都可以調節,當低溫段的冷量需求大時,降低預冷的溫度,當低溫段的冷量需求小時,提高預冷溫度,這樣可以使系統的能量重新達到平衡。

④DMR工藝比C3/MRC工藝流程簡單,控制方便。DMR采用板翅式換熱器,全部放置在冷箱內,設備緊湊,管路少;C3/MRC工藝由于采用三級丙烷預冷,需要3臺丙烷蒸發器,使得流程復雜;此外。丙烷壓縮機采用三級壓縮,每一級的壓縮氣量各不相同,使得壓縮機結構和控制復雜。

4天然氣液化工藝能耗及特性比較

取級聯式制冷工藝的典型能耗為0.34 kW·h/m3[1],并將其相對能耗設定為1。各種制冷工藝的能耗同級聯式制冷工藝的比較見表2。各種制冷工藝的基本特性評價見表3。

從表2、3可知,級聯式制冷工藝能耗最低,效率最高,但是系統的復雜程度最高,因此級聯式液化循環逐漸被混合制冷工藝代替。帶膨脹機的液化流程雖然復雜程度最低,但是比功耗最高,運行成本高,在規模較大的天然氣液化中,經濟性不好,和其他流程相比不具有優勢。而混合制冷工藝流程復雜程度相對簡單,效率較高,尤其雙級混合制冷循環的比功耗僅為1.05。因此,現在絕大部分的天然氣液化裝置采用不同形式的混合制冷液化循環。

5結論

①小型LNG裝置通常傾向于選擇比較簡單的膨脹制冷工藝或單級混合制冷工藝。對LNG產量小于3×104 t/a的液化裝置,采用膨脹機循環一般更為經濟,因為其流程的簡單抵消了其能耗較高的劣勢,且國產技術成熟,設備制造周期短,后期維護方便,制冷劑較易獲得,較適合用于海上浮動小型液化裝置和小型調峰液化裝置。

②對LNG產量小于7×104 t/a的液化裝置,早年國內積極引進國外單級混合制冷工藝技術,吸取了豐富的工藝技術及實際工程經驗。小型混合制冷技術國產化取得階段性的成功,造價及運行費用都比較有優勢。

③中型LNG裝置通常指產量小于150×104 t/a的裝置。這種LNG裝置主要以銷售為目的,工藝上需要追求高效益、低能耗、低投資,以此降低生產運行成本,增強市場競爭力,一般采用一些經過改進的混合制冷工藝。

④級聯式制冷工藝流程雖然能耗最低,但是造價高,流程復雜,管理不便。混合制冷工藝流程以丙烷預冷最具競爭力,但是流程設備還是顯得復雜,適合于產量為(500~1 000)×104 t/a的大、中型基本負荷型LNG工廠。

⑤雙級混合制冷工藝主要用于中高生產量的LNG生產線,其產量范圍為(200~500)×104 t/a。此工藝可以通過調節兩個循環中混合制冷劑的組成使壓縮機在較寬的進氣條件和大氣環境下工作。雙級混合制冷液化流程在造價方面比丙烷預冷混合制冷液化流程更有競爭力。

參考文獻:

[1 花亦懷.國內外天然氣液化技術概述[J].上海煤氣,201O(5):5-7.

[2] 王保慶.天然氣液化工藝技術比較分析[J].天然氣工業,2009,29(1):111-113.

[3] 蔣洪,朱聰,雷利.天然氣流化裝置工藝方案設計[J].油氣田地面工程,2001(4):23-24.

[4] 閻光燦,王曉霞.天然氣液化技術[J].天然氣與石油,2005(2):11-16.

[5] 王曉霞.PRICO LNG工藝[J].天然氣與石油,l995(3):66.

[6] 朱文蘭.液化天然氣裝置的類型與液化工藝[J].煤氣與熱力,2006,26(10):5-7.

[7] 林文勝,顧安忠,朱剛.天然氣液化裝置的流程選擇 J].真空與低溫,2001(2):105-109.

本文作者:李青平 盂偉 張進盛 陸涵

作者單位:深圳市燃氣集團股份有限公司

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助