摘要:LNG加熱氣化裝置是LNG輸配應用系統中不可或缺的重要設備。為此,論述了煙氣自擊回旋濕式LNG加熱氣化裝置的結構布置,設計研究了該裝置的燃燒加熱和煙氣循環系統、煙氣循環和工質流程系統、水系統等,其中氣流旋水子、燃燒室內外筒、錐形煙氣噴口、煙氣再循環系統和自動注水系統等都是具有自主知識產權的創新設計。為檢驗該裝置的性能,還研究設計了裝置試驗系統。試驗結果表明:煙氣自擊回旋濕式LNG加熱氣化裝置在實驗室試驗中獲得成功,裝置結構合理、技術先進、熱效率高,其技術經濟優越性已得到鑒定和認可。

關鍵詞:LNG加熱氣化裝置;煙氣自擊回旋;結構設計;氣流旋水子;錐形煙氣噴口;自動注水;試驗研究

LNG已成為能源戰略結構調整和儲備的重要資源,LNG工業也成為全球發展最迅猛的行業之一[1~3]。

1 國內LNG及其加熱氣化裝置的應用情況

LNG在實際應用時必須加熱氣化后才能并網供氣,因此天然氣供氣管網必需配置LNG加熱氣化裝置。在眾多中小城市以及距離氣源地較遠的城市和區域,由于經濟和地域條件的限制,需要獨立建設天然氣管網,也因此需要建設中小規模的LNG加熱氣化供氣站;另外,LNG加熱氣化后上網供氣也能有效保障天然氣供氣管網的應急、調峰功能。因此,供氣管網中需要許多中小型的LNG加熱氣化裝置,這類裝置是LNG輸配應用系統中不可或缺的重要裝備[4~6]。

目前我國常用的LNG加熱氣化裝置主要有水加熱型氣化裝置、浸沒式燃燒加熱型氣化裝置、空氣加熱型氣化裝置、蒸汽加熱型氣化裝置和中間載熱介質加熱型氣化裝置等[7~8],這些裝置各有優點、不足之處和適用場合,但在節能、耗材和使用等方面均有值得改進提高的地方。例如:使用較廣的空氣加熱型氣化裝置的優點是結構簡單,不消耗能源,運行費用低,但其缺點是占地面積大,單位氣化容量的投資高,運行過程受環境條件的影響大,當環境溫度較低時,其翅片表面容易結霜而影響LNG的氣化,有時因環境溫度太低,導致氣化效率大大降低甚至無法正常運行。因此,研究一種有自主知識產權、不受環境影響、氣化效率高并能迅速啟閉以適應外界負荷需要的新型LNG加熱氣化裝置是很有必要的。為此,研制了新型煙氣自擊回旋濕式LNG加熱氣化裝置[9]。

2 新型煙氣自擊回旋濕式LNG加熱式化裝置的結構設計

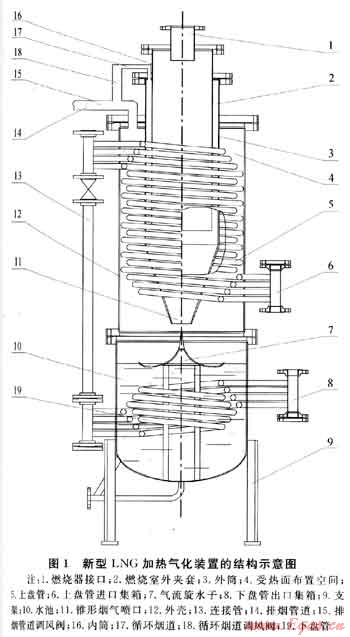

煙氣自擊回旋濕式LNG加熱氣化裝置的設計參數是根據工程實際的需要并結合試驗條件而確定的,額定氣化負荷為500m3/h,供氣表壓力為0.4MPa,供氣溫度為20℃。裝置的結構如圖1所示。裝置經重1255kg,管程設計壓力為1.2MPa,殼程設計壓力為常壓,管程最高工作壓力小于等于0.8MPa,殼程最高工作壓力為常壓,管程水壓試驗壓力為1.5MPa,管程設計溫度為-160℃,殼程設計溫度為500℃,使用介質為LNG、天然氣、煙氣、水及水蒸氣。

2.1 裝置的燃燒加熱和煙氣循環系統

煙氣自擊回旋濕式LNG加熱氣化裝置采用燃料燃燒產生的熱量加熱氣化LNG,燃料為天然氣,燃燒器采用低NOx燃燒,燃燒方式為強制通風微正壓燃燒,燃燒功率在81~160kW范圍內可調,燃燒器配有獨立閥組控制運行。燃燒器安裝在試驗裝置頂部,火焰向下噴射進入燃燒室。燃燒室由同心的內筒和外筒相套組成,內外筒之間形成環形夾套,內筒為直筒形圓柱,外筒由上下2段組成,上段為直筒形,略長于內筒,下段為圓錐形煙室,逐漸收縮形成煙氣噴口,如圖1所示。燃燒器燃燒產生的火焰噴入內筒,充分燃燒后形成的煙氣經內筒流入外筒下段的圓錐形煙室,不斷加速后從噴口噴出,形成煙氣射流。噴口下方設置氣流旋水子,由支架支撐在LNG加熱氣化裝置的底部。氣流旋水子是一個傘形圓盤,如圖1所示,其外表面由拋物線、雙曲線和圓弧等弧線構成光滑曲面,圓盤邊緣微微上翹,傘形圓盤的尖頂對準噴口的中心。LNG加熱氣化裝置的底部是一個水池,水面正好浸沒圓盤邊緣,這樣,高速煙氣從噴口向下噴射到尖頂上,在尖頂和弧形表面的引導下,切向沖擊水面,濺起并卷吸水滴,同時加熱水并使之蒸發,形成濕度很高的煙氣流,濕煙氣流向上流經加熱氣化裝置外殼和燃燒室外筒之間構成的環形通道,與受熱面換熱后,在循環風機的引導下,進入排煙管道。循環風機后的排煙管道分成2路,1路為排煙道直接排向大氣,另1路通過煙氣循環管道回到裝置,進入燃燒室內外筒之間的夾套成為循環煙氣。低溫的循環煙氣冷卻了燃燒室內筒,保護內筒壁不致超溫,更重要的是流經夾套的循環煙氣進入燃燒室外筒下段圓錐形煙室,與從內筒中噴出的燃燒煙氣混合,不僅增大了煙氣量以保證噴口噴出的煙氣速度,而且降低了燃燒煙氣的溫度以保證進入受熱面的煙氣溫度不致過高,符合LNG加熱氣化的技術安全要求。在排煙道和循環煙道上分別裝有調節閥門,試驗時可根據需要分別調節2個閥門的開啟度,得到試驗需要的循環煙氣量。

2.2 裝置的受熱面布置和工質流程系統

煙氣自擊回旋濕式LNG加熱氣化裝置的受熱面分上下2個盤管,上盤管布置在裝置外殼和燃燒器外筒之間的圓環形空間中,如圖1所示。LNG由低溫貯液罐通過引入管進入上盤管的進口集箱,從上盤管進口集箱側面引出4根直徑為30mm的不銹鋼管,圍繞著燃燒器外筒各自向上盤繞8圈,然后4根盤管分別接入上盤管出口集箱,上盤管出口集箱的上封蓋上裝有安全閥,下封蓋上開孔焊有連接管與下盤管進口集箱相連。這樣從上盤管進口集箱進入的LNG均勻分配給4根盤管,與在管外橫向沖刷的高溫濕煙氣換熱后進入上盤管出口集箱,經連接管流入下盤管進口集箱。

下盤管布置在裝置外殼和氣流旋水子支架之間的圓環形空間中,該處是一個水池(如圖1所示),因此整個下盤管浸沒于水池中。從下盤管進口集箱側面引出4根直徑為30mm的不銹鋼管,4根管子圍繞氣流旋水子支架各自向上盤繞2圈,然后4根盤管分別接入下盤管出口集箱,下盤管出口集箱的上封蓋上開孔焊有直徑為50mm的天然氣引出管。這樣來自上盤管的已氣化了的天然氣進入下盤管進口集箱,均勻分配給4根盤管,與水池中被高溫煙氣加熱的水換熱,達到工藝要求的壓力和溫度后,進入下盤管出口集箱,經天然氣引出管向外界供氣。

2.3 裝置的水系統

如前所述,煙氣自擊回旋濕式LNG加熱氣化裝置的底部是一個加熱水池,水池上方為傘形氣流旋水子,水面正好淹沒氣流旋水子圓盤的邊緣,這樣高溫煙氣從錐形噴口射出時,在氣流旋水子的引導下切向沖擊水面,一方面卷吸水滴、霧和水蒸氣形成濕煙氣,強化與上盤管的對流換熱和凝結換熱;另一方面高溫煙氣直接加熱了水池中的水,且在上盤管中因放熱而凝結成的水滴借重力跌入水池也加熱了水,從而滿足了水池加熱下盤管中天然氣的需要,這一設計是新型加熱氣化裝置的關鍵創新技術。

然而在此過程中,會有部分水被煙氣帶走,如不及時補充,會導致水池中的水位越來越低,使水面無法淹沒氣流旋水子圓盤的邊緣,從而破壞煙氣沖擊卷吸水滴的過程,最終破壞加熱氣化裝置的正常運行。為補充煙氣排放時帶走的水分,設計了補水系統。補水系統布置在燃燒室內、外筒之間環形夾套的頂部,沿夾套頂部裝有圓環形補水管與進水管連接,進水管的另一端與計量泵連接,圓環形補水管上開有均勻布置的小孔,這樣在裝置運行時,根據煙氣帶走的水量,設置好計量泵的流量,就可及時實現補水的目的。水從圓環形補水管上的小孔噴出,在燃燒室內、外筒之間的環形通道中向下流動,由于環形通道中溫度很高,噴入的水會部分吸熱蒸發,部分吸熱后流入水池。由此可見,從圓環形補水管上小孔噴出的水不僅補充了水池水量,而且在環形通道中吸熱,與在同一通道中流動的循環煙氣一起冷卻燃燒室內筒壁,防止其過熱,同時補給水與循環煙氣一起流入燃燒室外筒的錐形段,與高溫燃燒煙氣混合形成混合煙氣,有效降低燃燒煙氣溫度。混合煙氣從噴口噴出,再與水池中的水換熱,溫度被進一步降低,低于LNG的燃點溫度后再進入上盤管以保證裝置的安全運行。

3 新型煙氣自擊回旋濕式LNG加熱氣化裝置的試驗系統

煙氣白擊回旋濕式LNG加熱氣化裝置是一個全新的裝置,為檢驗該裝置的性能,設計研究了裝置的試驗系統。

3.1 試驗用各類工質的流程系統

試驗采用的燃料天然氣來自日常供氣管網。從供氣管網引出供氣管接到燃燒器上,供氣管上裝有閥門,試驗時開啟閥門,再開啟燃燒器的自動點火裝置即可點火燃燒。

試驗采用的被加熱工質有2種,為安全起見,試驗先用液氮作為被加熱工質,在此基礎上再用LNG進行試驗。試驗用液氮或LNG都是灌裝在3個低溫貯液罐中的,每個貯液罐的容積為480L。根據LNG的使用規范,為保證安全,3個低溫貯液罐均放置在室外。為滿足試驗時對工質流量的要求,3個低溫貯液罐并聯在工質引入管上,每個低溫貯液罐既可各自單獨供工質,也可隨意組合同時向加熱氣化裝置供工質。試驗時的工質耗量用電子平臺秤計量,為此3個貯液罐必須一起放在電子平臺秤上,以測定工質耗量。

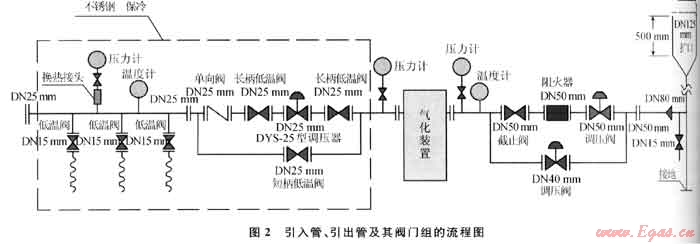

每個貯液罐的出口處均裝有公稱直徑為15mm的低溫球閥,閥后均用公稱直徑為15mm的金屬軟管與工質引入管連接,引入管的一端封死,另一端連接在上盤管進口集箱的下封蓋上。引入管上裝有閥門組,起到阻止低溫工質回流、截止管路流通和調節管道壓力等作用。引出管上也裝有閥門組,同樣起到截止管路流通和調節管道壓力等作用,其流程圖如圖2所示(圖2中所示LNG加熱氣化裝置的左側為引入管閥門組的流程圖,右側為引出管閥門組的流程圖)。引出管閥門組后裝有阻火器,以防室外雷電等回火進入裝置。阻火器后的引出管管徑擴大為80mm,沿實驗室外墻升到屋頂上空,將氣化后的天然氣排入大氣。為消除排氣引起的噪音,排氣管道末端裝有擴口消音器,并裝有避雷針,防止雷擊。

3.2 試驗系統的測點布置

為了對新型LNG加熱氣化裝置進行試驗研究,在試驗系統和裝置上布置了多組測點。

3.2.1煙氣系統的測點布置

在燃燒室外筒下段錐形噴口與氣流旋水子尖頂之間布置了1個高溫熱電偶,測量噴口噴出的煙氣溫度;在裝置頂部按等邊三角形三頂點位置向上盤管管圈之間插入3組熱電偶,每組有3個測點,以測量上盤管管圈間的溫度分布場;在循環煙道和排煙道上各設置了1個測量孔,可分別測量循環煙氣和排煙的溫度、濕度、速度和流量。

3.2.2被加熱工質系統的測點布置

低溫工質耗量用型號為XK3190-A9P的電子平臺秤稱重,根據質量守恒定律,試驗進入穩態時的低溫工質耗量即為裝置的實時氣化量。在上盤管上布置了4組熱電偶,每組6個測點,分別焊接在4根盤管的外壁上,以監測整個上盤管的壁溫變化狀況;在下盤管入口集箱的下封蓋上開孔安裝熱電偶,測量連接管內的天然氣溫度,以監測上、下盤管間的熱量分配情況;在下盤管的4根盤管上分別焊接了4個熱電偶測點,以監測下盤管的壁溫變化。試驗主要采用K型熱電偶加卒}償導線和T型熱電偶,將測試數據輸入電腦進行記錄和處理。在天然氣引出管的閥門組前裝有溫度計和壓力表,以測量排出天然氣的溫度和壓力,即裝置對外供氣的溫度和壓力。

3.2.3水池中的測點布置

水池中布置了3個熱電偶測點,從上至下依次焊接在氣流旋水子的支架上,以監測水池中的水溫分布狀況;補水系統采用容積式定時定量電磁計量泵,調節泵的頻率和行程即可控制泵的流量,以準確而均勻地泵入所需水量。計量泵的給水箱中裝有1個熱電偶測點,以測量補給水的溫度。

4 裝置的試驗研究和試驗數據分析

主要試驗參數為:液氮流量為5~19kg/min;LNG流量為2~14kg/min;循環煙氣流量為0~100%的排煙量;水池水位高度從氣流旋水子圓盤底部向上不超過20mm。試驗按規定的操作程序啟動后進入運行系統,按規定記錄試驗數據并進行計算。

4.1 裝置的熱效率分析

裝置正平衡熱效率按被加熱工質有效利用熱占裝置輸入總熱量的份額計算,裝置反平衡熱效率主要計算了排煙熱損失和散熱損失,因為裝置所用燃料是天然氣,且燃燒條件較好,因此化學不完全燃燒損失、機械不完全燃燒損失和灰渣熱物理損失就忽略不計了。

當試驗工質為液氮時,裝置的額定負荷是按裝置加熱氣化LNG時的額定負荷所需的熱當量計算的,試驗時液氮輸入量的范圍為5.5~16.0kg/min,試驗結果表明,裝置的最佳流量范圍為12.5~14.0kg/min,此時裝置的正平衡熱效率和反平衡熱效率均超過93%,最佳熱效率達96%,正、反平衡熱效率之間的差值均在允許范圍內。當試驗工質為LNG時,裝置的額定負荷按設計要求的500m3/h計,試驗時LNG輸入量的范圍為2.0~8.5kg/min,試驗結果表明,裝置的最佳流量范圍為5.5~6.5kg/min,此時裝置的正平衡熱效率和反平衡熱效率均超過94%,最佳熱效率超過97%,正、反平衡熱效率之間的差值均在允許范圍內。經分析裝置熱效率高的原因主要是因為裝置的排煙溫度低,僅為55℃左右,因此燃料燃燒過程中所產水蒸氣的氣化潛熱能釋放出來,被有效利用了,且裝置設計緊湊,散熱量很小。

4.2 裝置換熱面的換熱特性分析

裝置換熱面由上盤管和下盤管組成。上盤管的換熱工況比較復雜,其管內是低溫液體,在換熱過程中從管外吸熱,經過加熱、氣化、過熱3個階段變成氣體,換熱過程包含了強制對流換熱和沸騰換熱;而管外是帶有較多水分的煙氣,在橫向沖刷上盤管的過程中向管內放熱,煙氣溫度降低,所含水蒸氣降溫凝結成水,放出氣化潛熱,換熱過程包含了強制對流換熱和凝結換熱。在上盤管的整個換熱過程中,管內外均存在相變,因此很難針對每種換熱方式分析上盤管的換熱規律,比較合理的方式是分析研究整個換熱過程的平均換熱特性。根據試驗數據,可以計算出上盤管管內、外的平均對流換熱系數及濕煙氣與低溫工質換熱的平均傳熱系數。計算結果表明:對于液氮,當其流速為1.0~1.5m/s時,盤管內的平均強制對流換熱系數為80~105W/(m2·K),盤管外的平均強制對流換熱系數為278~610W/(m2·K),濕煙氣與低溫工質間的平均傳熱系數為58~80W/(m2·K);對于LNG,當其流速為1.0~1.5m/s時,盤管內的平均強制對流換熱系數為114~151W/(m2·K),盤管外的平均強制對流換熱系數為210~288W/(m2·K),濕煙氣與低溫工質間的平均傳熱系數為68~87W/(m2·K)。

下盤管的換熱工況相對簡單,其管內是已氣化的天然氣,管外是水池中的水,換熱按水自然對流的方式計算。根據試驗測得的值進行計算,結果表明:對于液氮,水與下盤管間的傳熱系數為181~285W/(m2·K);對于LNG,水與下盤管間的傳熱系數為102~163W/(m2·K)。

4.3 LNG輸入量與正平衡熱效率和傳熱系數的關系

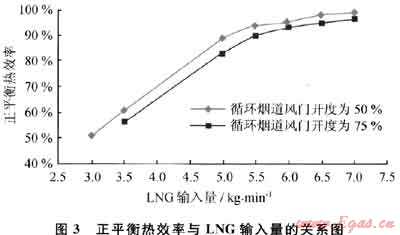

圖3為正平衡熱效率與LNG輸入量的關系圖。從圖3可以看出,裝置正平衡熱效率隨工質LNG輸入量的增大而提高,當循環煙氣量增大(即循環煙道調風門的開度從50%增大到75%)時,裝置正平衡熱效率反而降低,原因是循環煙氣量增大,導致混合煙氣溫度降低,使傳熱溫差減小,LNG的吸熱量降低。

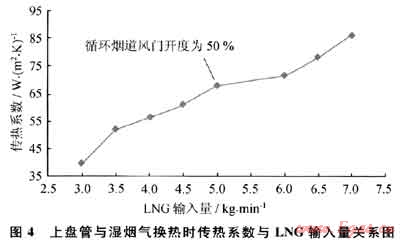

圖4為上盤管與濕煙氣換熱時傳熱系數與LNG輸入量的關系圖。反映了當燃料天然氣輸入熱負荷不變、循環煙道調風門的開度為50%時,濕煙氣與上盤管換熱的傳熱系數與LNG輸入量之間的關系,此時上盤管外濕煙氣量基本不變,傳熱系數的變化主要由管內LNG的對流換熱系數決定。隨著LNG輸入量的增大,其管內流速上升,導致上盤管傳熱系數增大,且隨著LNG輸入量的增大,在輸入熱負荷不變時,其溫升下降,從而增大了管內外的傳熱溫差,促進了傳熱。

5 結論

1) 煙氣自擊回旋濕式LNG加熱氣化裝置是一種采用創新技術的新型裝置,已在實驗室試驗中獲得成功,裝置的結構合理,技術先進,熱效率高,其技術經濟優越性已通過鑒定并得到認可。

2) 裝置采用的創新技術如氣流旋水子、燃燒室內外筒、上下盤管結構和煙氣再循環系統等,使裝置具備了啟動快、氣化速率高、不受環境條件影響、結構緊湊、占地面積小、符合節能環保要求等諸多優點。所用創新技術已申請多項國家專利,具有自主知識產權[10~11]。

3) 針對管內存在沸騰放熱、管外存在凝結放熱的強制對流換熱的復雜工況,在試驗范圍內,提供了可供借鑒的換熱參數。

煙氣自擊回旋濕式LNG加熱氣化裝置適用于因各種原因無法聯網的相對獨立的中小規模天然氣供氣管網區域、管網負荷變化范圍較大的調峰區域、需要迅速頻繁供氣或停氣的區域以及需要應急保障的供氣區域等。

參考文獻

[1] 劉小麗.中國天然氣市場發展現狀與特點[J].天然氣工業,2010,30(7):1-6.

[2] 邢云,劉淼兒.中國液化天然氣產業現狀及前景分析[J].天然氣工業,2009,29(1):120-123.

[3] 顧安忠.液化天然氣技術手冊[M].北京:機械工業出版社,2010.

[4] 嚴銘卿,廉樂明.天然氣配輸工程[M].北京:中國建筑工業出版社,2005.

[5] 秦裕琨.燃油燃氣鍋爐實用技術[M].北京:中國電力出版社,2001.

[6] 陳永東,陳學東.LNG成套裝置換熱器關鍵技術分析[J].天然氣工業,2010,30(1):96-100.

[7] 呂佐周,王光輝.燃氣工程[M].北京:冶金工業出版社,2004.

[8] 姜正侯.燃氣工程技術手冊[M].上海:同濟大學出版社,1993.

[9] 嚴平,曹偉武,錢尚源,等.新型煙氣自擊回旋濕式LNG氣化裝置的設計研究[J].天然氣工業,2011,31(1):86-89.

[10] 曹偉武,嚴平,錢尚源,等.一種引導氣流切向沖擊液面形成含濕氣流的旋水子結構:中國,201020118371[P].2010-10-20.

[11] 嚴平,曹偉武,錢尚源,等.一種煙氣沖擊旋水式液化LNG氣加熱氣化爐:中國,201020118326EP3.2010-12-22.

(本文作者:嚴平1 曹偉武1 錢尚源1 劉偉軍1 楊俐運2 1.上海工程技術大學;2.上海理工大學)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助

- 注解:本資料由會員及群友提供僅供閱讀交流學習,不得用于商業用途!