摘 要:連續油管作業技術已經在鉆井、完井、防砂、試油、采油、修井、測井等井下作業領域得到了廣泛應用,在線缺陷檢測對于保證連續油管安全運行意義重大。為此,將微磁檢測技術引入到連續油管管體的缺陷檢測,采用電渦流檢測技術來測量油管橢圓度,并建立了油管缺陷的微磁檢測等效磁導率計算模型、推導了5個參數計算油管橢圓度的方法。在此基礎上研制了連續油管電磁檢測系統樣機,通過微磁檢測裝置上均勻安裝的6個磁通門測磁傳感器和用于橢圓度測量的6個電渦流傳感器,獲得6個所測量油管在圓周上的距離數據,把第6個渦流傳感器用于對橢圓度測量結果進行校驗。實驗結果表明,該檢測儀器的檢測速度可達1m/s,缺陷分辨率為0.1mm,橢圓度檢測精度高達1%;可對連續油管使用過程中常見的腐蝕、裂紋缺陷和橢圓庋缺陷同時進行檢測,檢測速度快、效率高、穩定可靠。該項成果為連續油管的快速檢測應用提供了技術保障。

關鍵詞:連續油管 微磁檢測 在線檢測 電磁檢測 等效磁導率 渦流檢測 橢圓度 缺陷

Mico-magnetic-based,reline testing for coiled tubing operations

Abstract:Coiled tubing has been widely applied to wellsite such as drillin9,completion,sand control,oil testin9,production,workover,logging,etc.so its safe running will highly rely on its on line defect detection.Therefore,we introduced a micro-magnetic tesring technology to detect the flaws of pipe body of coiled tubings and adopted eddy current testing to measure the el lipticity of tubings.We also established a micro-magnetic testing equivalent permeability model,and deduced ellipticity calculation algorithms of coiled tubings using five parameters.On this basis,we developed a coiled tubing electromagnetic testing prototype.Around a circle of the coiled tubing,there arranged one transducer of a Fluxgate Magnetometer and one eddy current sensor every 60 degrees in the instrument,from which we could obtain the data of the distance of each tubing on this circle.The sixth eddy current sensor was used to check the measurement results of ellipticity.The experimental results showed that the testing speed ran up to 1m/s,the testing resolution of the instrument reached 0.1mm,and the ellipticity measurement accuracy reached as high as 1%:and also this system could simultaneously test the common corrosion,crack and elliptical defects in the using process with rapid,efficient,stable and reliable performance.This study provides a technical support for the application of rapid online detection for coiled tubing assembly.

Keywords:coiled tubing,micro-magnetic testing,on-line detection,equivalent permeability,eddy current testing,ellipticity,defect

連續油管是隨著小井眼鉆井技術發展起來的一種新技術,具有安全可靠、成本低、效率高的特點,解決了許多常規作業技術和方式難以解決的難題[1-3],已經成為鉆井領域的技術新熱點[4]。20世紀30年代國外就開展了相關研究工作,近幾年國內相關科研院所通過技術引進和自主研發已經成功開發了具有自主知識產權的連續油管作業車[5-6]。連續油管工作環境復雜,在常規作業中要受到多種交變載荷的共同作用,極易形成缺陷。因此,連續油管在工作壽命期內應進行監測,一旦其管壁厚度達到規定的極限、橢圓度超過一定數值或發現油管表面存在缺陷,就不得再使用。然而,現在國內對連續油管的檢測仍處于實驗室研究階段,還不能很好地將其用于現場的在線檢測中,且檢測方式大都集中在裂紋、腐蝕等缺陷檢測方面,無法實現對連續油管的全面檢測。筆者根據連續油管在線檢測需求,基于微磁檢測技術和電渦流檢測技術,研制了連續油管電磁檢測系統樣機,檢測效率高、穩定、可靠。

1 基本原理

1.1 基于地磁環境的連續油管微磁檢測技術

微磁檢測技術是一種不需要外界對檢測工件進行磁化,利用缺陷自身產生的漏磁場進行無損檢測的新技術。在國外,俄羅斯在該領域一直處于領先地位[7],國內軍械工程學院[8-9]、武漢理工大學[10]、華中科技大學[11]等高校的學者進行了一些理論研究。本課題組一直致力于微磁檢測技術的研究,在國際上首先提出將微磁檢測技術用于非鐵磁性材料的無損檢測,相關的研究成果已發表于國內外相關期刊上[12-14]。

油管本體是低碳合金鋼材質,金屬被腐蝕或產牛裂紋的部位一般由低磁導率物質(空氣或其他氣體)填充,從而導致油管在缺陷處的等效磁導率與本體存在差異,磁場強度不同。假設連續油管裂紋或腐蝕部位由空氣填充,建立如圖1所示的計算模型。

根據等效磁阻的計算公式,可得

式中Reff是等效磁阻,Ra為缺陷處空氣磁阻;Rm為連續油管本體磁阻。

將磁阻計算公式R=l/mA代入公式(1)中,整理得

式中meff、ma、mm分別為等效磁導率、缺陷處磁導率、連續油管本體磁導率;Aeff、Aa、Am分別為等效面積、缺陷處面積、連續油管本體面積。

依據公式(2)可知油管在缺陷處(低磁導率填充)等效磁導率小于本體磁導率,在該處產生一個向上的異常磁信號。同理可知,對于管壁變厚,相當于面積增大,因此會產生一個向下的異常磁信號。根據缺陷形成的不同特點,管壁腐蝕的異常磁信號變化平緩,而裂紋缺陷的異常磁信號變化劇烈產生類似沖激信號的磁信號。

1.2 基于渦流測距的連續油管橢圓度測量及優化

1.2.1基于渦流測距的連續油管橢圓度測量

橢圓度的定義為同一截面上的直徑最大值與最小值之差除以公稱直徑再乘以l00%,即

式中a是直徑最大值,b是直徑最小值,矗為公稱直徑。

在平面內要確定1個橢圓共需5個參數:橢圓中心坐標(x0,y0)、長軸半徑a、短軸半徑b、長軸與x軸的夾角q。則在平面任意位置橢圓的方程可表示:

將式(4)展開,可表示為線性方程

A、B、C、D、E分別為橢圓的5個參數。采用最小二乘法進行橢圓擬合,求出這5個參數后代入橢圓度公式(3)中即可求得連續油管該處的橢圓度。

1.2.2橢圓度測量值的優化

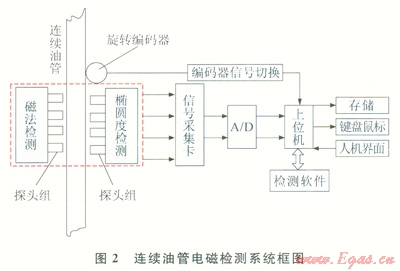

為了能一次性對連續油管1個截面內所有位置進行全面的損傷檢測,在1個圓周上每60°布置1個測磁傳感器和l個渦流傳感器(圖2)。根據上節的敘述,確定某位置橢圓度需要5個參數,故僅需任意5個渦流傳感器所測量的距離數據。為了進一步提高橢圓度的測量準確度和連續油管運行的安全性,利用第6個傳感器對測量結果進行最優化。優化過程如下:①任取6個傳感器中的5個傳感器數據運用上節所述方法計算出1個橢圓度值S,;②由數組排列知識可知,共有6種情況,按照步驟①分別計算其他橢圓度S2、S3、S4、S5、S6;③取6個測量值中的最大值(最壞值)作為最終連續油管的橢圓度測量值并顯示。另外,可利用第6個傳感器對測量的橢圓度進行校驗,若所測量的6個橢圓度值相差較大,則表明測量結果不可信,因為根據工程實際,同一個位置上的橢圓度是一定的,測量結果應該一致。

1.3 連續油管電磁檢測系統設計

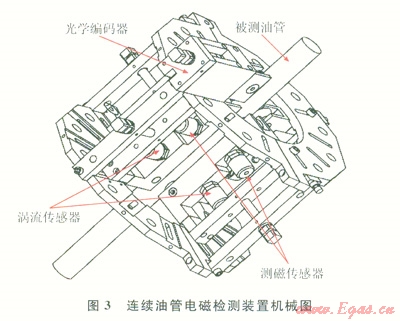

連續油管電磁檢測系統主要由上位機、檢測單元、數據采集和信號分析處理子系統、數據通信子系統構成(圖3)。其中,檢測單元主要由磁法檢測儀、橢圓度測量單元、旋轉編碼器定位單元、數據采集單元組成。微磁檢測單元中的6個磁通門測磁傳感器和用于橢圓度測量的6個電渦流傳感器都是相互獨立且由相對應的軟件調試、控制,這樣可以保證即使在其中一個傳感器出現問題也不會影響整個系統的正常運行。圖2是用于將測磁傳感器、渦流傳感器、光學編碼器等3種探頭安裝于連續油管作業車上實現在線檢測的裝置機械圖。圖3中標出了3種探頭的安裝位置。

2 連續油管電磁檢測系統實驗研究

2.1 缺陷檢測實驗研究

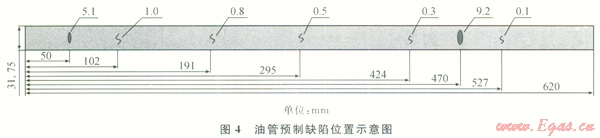

取一根實際作業使用過,長度為620mm的連續油管,利用線切割工藝在油管上預制了裂縫深度分別為0.1mm、0.3mm、0.5mm、0.8mm、1mm共5個缺陷(圖4)。

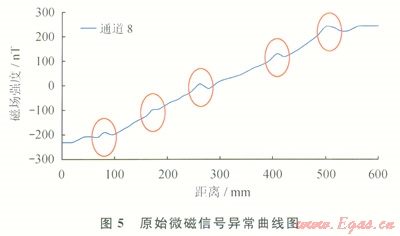

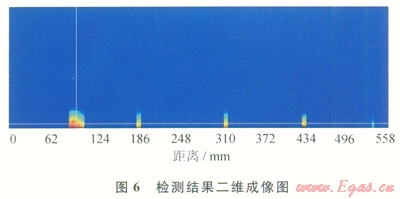

實驗過程中,連續油管以1m/s的速度(實際作業時的速度)在機械裝置中抽動。圖5是某通道原始磁信號曲線,可以看出分別在95mm、185mm、298mm、421mm、525mm處出現了向上(因為用線切割預制的缺陷類似裂紋、腐蝕缺陷)的磁信號異常,這就是工件上所預制的5個人工缺陷。圖6檢測結果二維成像圖更加明顯,直觀表示了這些缺陷和大小。圖4表明了5個缺陷在油管上準確位置分別是l02mm、191mm、295mm、424mm、527mm,這與實際檢測的位置相比最大絕對誤差為7mm(第1個缺陷),相對誤差不到1%。

2.2 橢圓度測量實驗研究

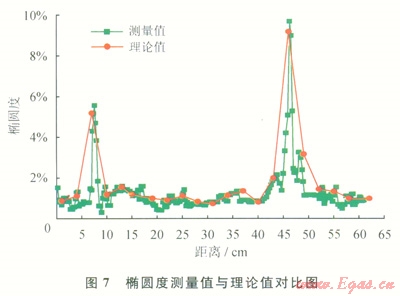

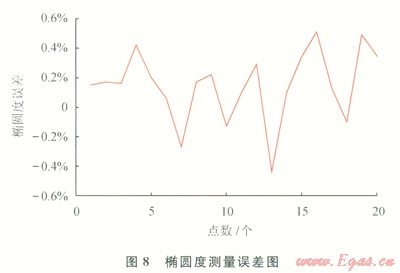

在同一根連續油管上50mm處和470mm處預制5.1%和9.2%的2個橢圓度缺陷。實驗過程中,每隔30mm選取一點用游標卡尺逐點測量橢圓度作為理論值。

圖7中綠色曲線為檢測系統對該油管的測量結果,紅色曲線為游標卡尺所測量的理論值曲線。黑色曲線中有2處橢圓度測量值比較大,其橢圓度測量值分別為5.6%、9.7%,這與預制缺陷的位置及理論值一致。圖8為游標卡尺所測量理論值與檢測系統的檢測結果的對比曲線,從圖8中可以看出,誤差最大值為0.55%,測量精度達到l%。

3 現場試驗

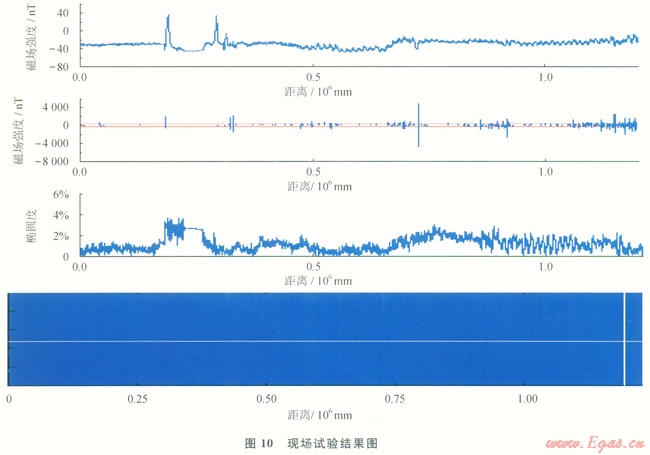

在重慶某井進行了在線檢測現場試驗(圖9),檢測長度為6000m,檢測結果如圖10所示,圖10中從上到下4個部分為原始信號曲線、處理信號曲線、橢圓度曲線、二維成像圖。從圖10中所顯示的二維缺陷成像圖可以看出,油管沒有大的缺陷,僅僅在被檢油管的181m處存在深度為0.5mm、面積為40mm2的表面細微損傷。通過橢圓度曲線可以看出,被檢油管1669.6m處橢圓度為4.9%,1688.5m處橢圓度為4.5%,1700.5m處橢圓度為4.2%,其他各處橢圓度均小于4.0%,與實際油管的損傷情況一致。

4 結束語

針對連續油管在線檢測需求,將微磁檢測技術運用于連續油管管體缺陷的檢測,橢圓度的測量則采用渦流測距的方式,對連續油管使用過程中常見的腐蝕、裂紋缺陷和橢圓度缺陷共同進行檢測,分析了連續油管微磁檢測的原理、建立了微磁檢測等效磁導率計算模型、設計了橢圓度測量的算法,利用第6個傳感器對結果進行優化及校驗。研制了連續油管電磁檢測儀器樣機。試驗表明,儀器的缺陷分辨率為0.1mm,檢測速度可達1m/s,橢圓度檢測精度高達1%。現場試驗同樣表明該儀器檢測效率高,速度快、穩定可靠。為保障連續油管的安全運行和預防由連續油管損傷導致的生產事故提供了有力的技術手段。

參考文獻

[1]CRABTREE A R,GAVIN W.Coiled tubing in sgur environments:Theory and practice[J].SPE Drilling&Completion,2005,20(1):71-80.

[2]BASS A,STAAL B J.Shallow gas pilot for coiled tubing drilling:A case history[C]//paper 74840 presented at the SPE/ICoTA Coiled Tubing Conference and Exhibition,9-10 April 2002,Houston,Texas,USA.New York:SPE,2002.

[3]PINK T,NEVES M,SEYLER C,et al.Drilling with a positive displacement motor and a rotary-steerable system on 3.5 in CT in the San Juan Basin[C]//paper 107115 presented at 2007 SPE/ICoTA Coiled Tubing and Well In tervention Con{erence and Exhibition,20-21 March 2007,Woodlands,Texas,USA,New York:SPE,2007.

[4]賀會群.連續管鉆井技術與裝備[J].石油機械,2009,37(7):1-6.

HE Huiqun.The coiled tubing drilling technology and equipment[J].China Petroleum Machinery,2009,37(7):1-6.

[5]單代偉,李奔,田雨,等.CTRl20/300復合連續油管鉆機研制與試驗[J].天然氣工業,2013,33(2):76-80.

SHAN Daiwei,LI Ben,TIAN Yu,et al.Research&development of CTRl 20/300 hybrid coiled tubing rig and its experimental studies[J].Natural Gas Industry,2013,33(2):76-80.

[6]蘇新亮,李根生,沈忠厚,等.連續油管鉆井技術研究與應用進展[J].天然氣工業,2008,28(8):55-57.

SU Xinliang,LI Gensheng,SHEN Zhonghou,et al.Research on coiled tubing drilling technology and its application[J].Natural Gas Industry,2008,28(8):55-57.

[7]魏英杰.基于微磁原理的鋼絲繩無損檢測方法研究[D].秦皇島:燕山大學,2012.

WEI Yingjie.Method research on nondestructive testing for wire ropes based on the micro magnetic theory[D].Qin huangdao:Yanshan University,2012.

[8]劉美全,孫欽蕾,姜忠寶.基于微磁學分析的缺陷微磁檢測機理研究[J].中國機械工程,2013,24(9):1173-1176.

LIU Meiquan,SUN Qinlei,JIANG Zhongba0.Research on micro-magnetic detecting mechanism of defect based on micro magnetics analysis[J].China Mechanical Engineering,2013,24(9):1173-1176.

[9]劉美全,徐章遂,陳鵬,等.磁場作用下缺陷微磁生成機理研究[J].計算機測量與控制,2010,18(2):437-439.

LIU Meiquan,XU Zhangsui,CHEN Peng,et al.Mechanism of forming micro-magnetic field around defect by putting magnetic field on workpiece[J].Computer Measurement&Control,2010,18(2):437-439.

[10]陶德馨,艾麗斯佳.基于弱磁探傷的鋼絲繩無損檢測技術[J].中國工程機械學報,2009,7(1):96-99.

TAO Dexin,AILI Sijia.Nondestructive testing technology for wire ropes based on weak magnetic flaw detection[J].Chinese Journal of Construction Machinery,2009,7(1):96-99.

[11]康宜華,孫有為,孫燕華.移動式連續管檢測系統設計[J].石油機械,2012,40(11):86-89.

KANG Yihua,SUN Youwei,SUN Yanhua.Design of the mobile CT detection system[J].China Petroleum Machinery,2012,40(11):86-89.

[12]YU R Q,HU B,ZOU H C.Magnetic detection technology for tiny flaws in FSW of aluminium alloy[J].Science and Technology of Welding and Joining,2012,l7(7):534-538.

[13]HU Bo,YU Runqiao,ZOU Hengcai.Magnetic non-destructive testing method for thin plate aluminum alloys[J].NDT&E International,2012,47:66-69.

[14]YU R Q,HU B,XIAO W B,et al.Micro magnetic technology for detection of carbon impurity in crystalline silicon[J].NDT&E International,2014,62:1-5.

本文作者:程強強 夏桂鎖 于潤橋 程東方 周兆明

作者單位:南昌大學

南昌航空大學

中國石油川慶鉆探工程公司安全環保質量檢測研究院

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助