摘 要:分析了原料氣進冷箱壓力對制冷劑組份、流量、壓縮機功耗、冷卻水的冷卻量的影響。計算結果表明,對于特定的冷箱,原料氣進冷箱的壓力對制冷劑的組分、流量及壓縮機功耗產生重要影響。

關鍵詞:混合制冷劑 煤層氣 功耗 流量

Effect of the Pressure of Coalbed Methane(CBM)on the Performance of Liquefied Process

Abstract:The effect of the pressure of CBM into coldbox on the parameters was analysed.Those parameters are components and flux of the Mixed Refrigeration,the power consumption of the compressor,the heat carried away by coht water.Through ealeulalion finds that the pressure into coldbox affects the components and flux of lhe Mixed Hefrigeration,the power consumption of the compressor,the heat carried away by cold water very much to a speeified coldbox.

Keywords:refrigerant Coalbed Methane power consumption flux

在能源結構中,天然氣、石油和煤炭并稱為三大能源。而煤層氣是一種吸附在煤層中的可燃氣體,其主要成份為甲烷,屬非常規天然氣。開發利用煤層氣具有以下意義:

(1)煤層氣中的主要成份為甲烷,甲烷的溫室效應是CO2的21倍,因此開發利用煤層氣有利于環境保護;

(2)目前國內礦難絕大部分均是由瓦斯爆炸引起的,采煤之前先采氣可以有效減少礦道中的瓦斯含量,因此開發利用煤層氣可以有效預防煤礦安全事故的發生。

在煤層氣液化工藝中由于階式制冷工藝流程復雜,膨脹制冷工藝能耗偏高,混合制冷工藝逐步成為煤層氣液化領域的選擇趨勢。在混合制冷工藝中由于涉及的設備眾多,整個流程比較復雜,本文以某液化工廠流程原料氣進冷箱的壓力對制冷劑的組分、制冷劑循環量、壓縮機功耗及冷卻水帶走熱量等性能參數的影響。從而通過合理選擇工藝參數使壓縮機的功耗降低,提高效率。

1 流程圖和流程性能參數分析方法

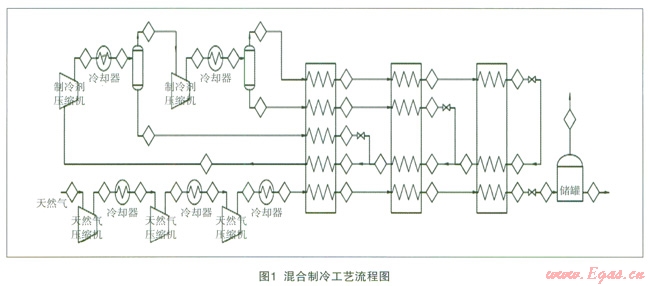

本文所研究的煤層氣液化流程如圖1所示。結合圖1,先簡單介紹一下以后用到的流程參數名稱及含義;

(1)原料氣進冷箱的壓力Pn:壓縮后的原料天然氣(節點7)的溫度和壓力;

(2)制冷劑組分:復熱回來的混合制冷劑(節點33)的摩爾組分。

流程簡述:天然氣原料通過壓縮機一級壓縮并和循環水換熱,然后通過二級壓縮二次和循環水換熱,再經過三級壓縮換熱進入換熱器(LNGl00)和制冷劑一次換熱,再經換熱器(LNGl01)二次換熱,最后進入換熱器(LNGl02)換熱流入LNG大罐。另一路為制冷劑閉路循環從板翅式換熱器LNGl00復熱回來的制冷混合劑經離心壓縮機一級壓縮換熱,流出分兩路,液體進入板翅式換熱器進行節流換熱。一路混合氣體再次經二級壓縮換熱,分兩路氣體和液體氣體一路進入板翅式換熱器,二級壓縮分離出來的液體經板翅式換熱器(LNGl00、LNGl00、LNGl00)換熱匯總到離心壓縮機進口。

本文煤層氣組分為:甲烷98%、乙烷l%、氮氣1%、進氣溫度20℃;制冷劑的基礎組分為:氮氣10%、甲烷l7%、乙烯41%、丙烷l6%、異戊烷16%;LNG的存儲壓力為0.38MPa。制冷劑循環量Fmr的計算方法如下:

根據能量守恒可得:

H7+H17+H20+H21=H10+H33

H7:原料天然氣三級壓縮換熱后的焓值;

H17:混合制冷劑一級壓縮分離出來液體的焓值;

H20:混合制冷劑二級壓縮分離出來氣體的焓值;

H21:混合制冷劑二級壓縮分離出來液體的焓值;

H10:原料天然氣換熱后的焓值;

H33:混合制冷劑入口的焓值。

即:

H7-H10=H33-H17-H20-H21=Fmrh33-Fmr(1-Vf15)h17-FmrVf15Vf19h20-FmrVf15(1-Vf19)h21

整理后得:

Fmr=(H7-H10)/[h33-(1-Vf15)h17-Vf15Vf19h20-Vf15(1-Vf19)h21] (1)

Fmr:制冷劑循環量kmol;

H:焓值kJ;

h:摩爾焓kJ/kmol;

Vf:氣相分數。

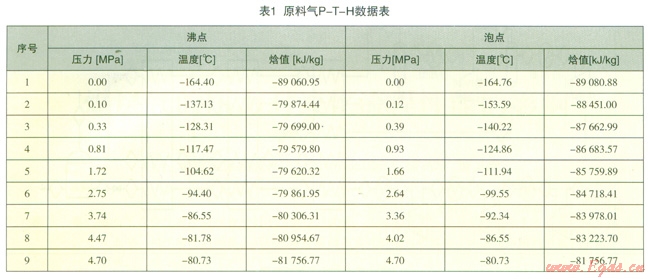

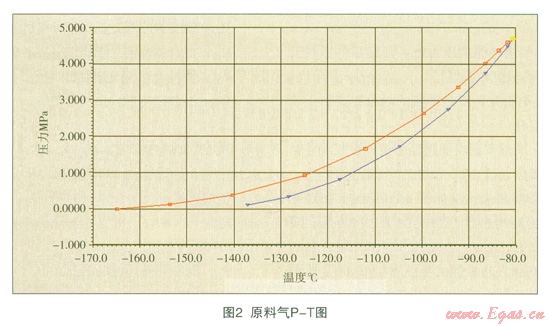

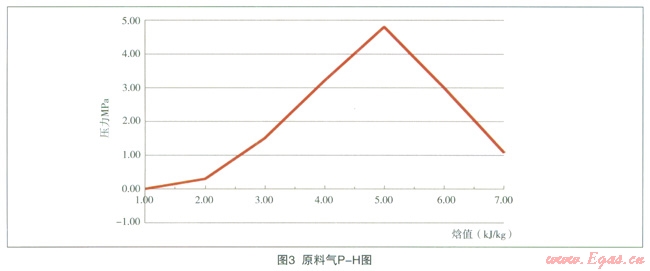

利用流程模擬圖可以原料氣P-T-H(P:壓力、T:溫度、H:焓值)的相關數據,具體數據及曲線圖見表1、圖2、圖3。

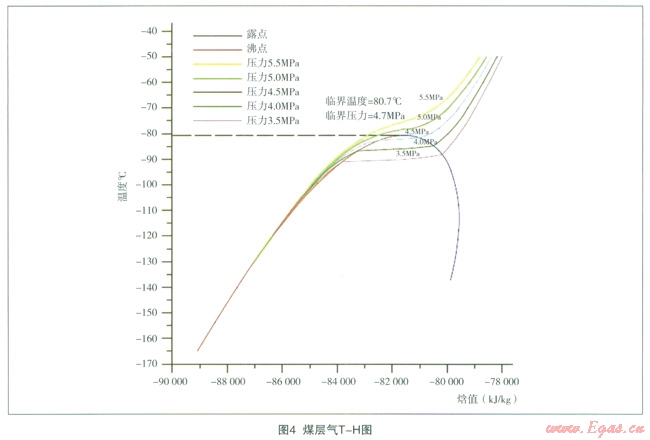

煤層氣液化過程實際上是一個氣態煤層氣等壓降溫成液態煤層氣的過程。從表1和圖2可以看出煤層氣的露點線和泡點線在壓力達到某一特定值時則交于一點,即臨界點。從圖3可以看出由于煤層氣是一種混合物,所以與純組分相比露點線與泡點線已不再足完全重合,說明在汽液兩相區煤層氣的溫度隨汽液比的降低而降低。

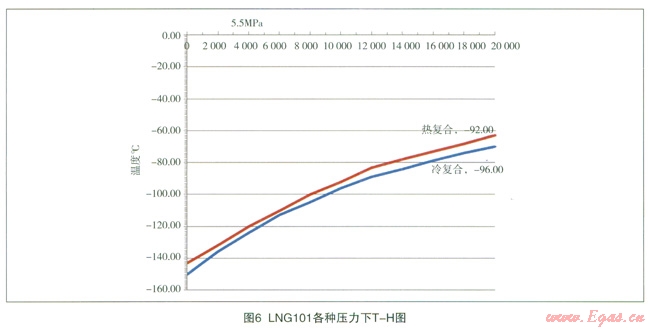

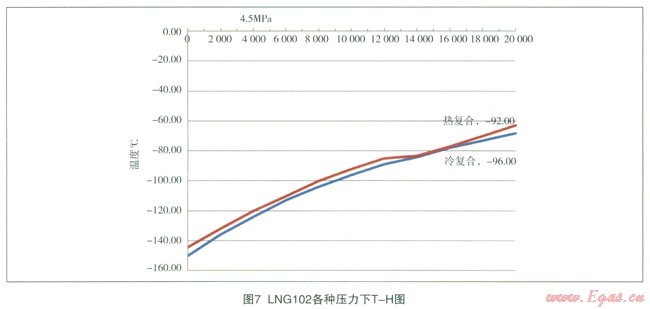

在特定壓力下,利用根據圖l建立的系統模型對煤層氣從初溫-40℃冷卻至-l40℃的過程中對煤層氣的T-H進行模擬計算,結果詳見表2。

由圖4可以看出當系統壓力高于臨界壓力時,煤層氣的等壓冷凝過程不再經過兩相區,而且等壓溫度曲線隨著壓力的升高愈加平滑;當系統壓力低于臨界壓力時煤層氣的等壓冷凝過程需經過兩相區,而且壓力越低在汽液兩相區停留的區間就會越大。煤層氣壓力越高,越有利于冷箱中冷熱物流熱交換平衡和物流間的平均溫差。

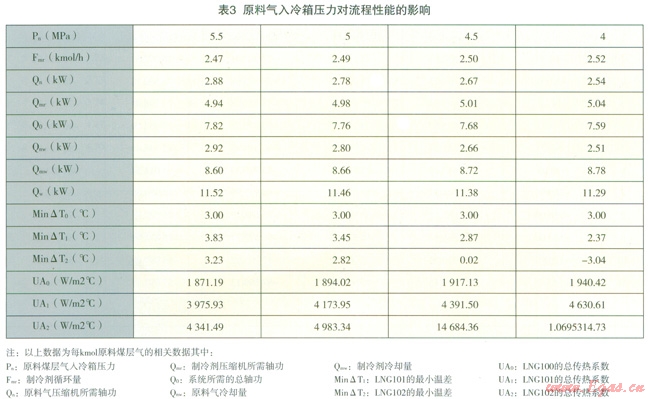

本文利用根據圖l建立的模型對煤層氣不同壓力下系統功耗進行了模擬,具體數據見表3。

由于焓值隨壓力的下降而升高,當Pn降低時,在其它參數不變的情況下,由公式(1)可得制冷劑的循環量增加,從而導致制冷劑壓縮機的軸功即冷卻量增加;但由于Pn壓力的降低導致原料氣壓縮機的軸功及冷卻量減少;但制冷劑壓縮機軸功及冷卻量的增加量小于原料氣壓縮機的減少量,所以總功耗及總冷卻量稱下降趨勢。

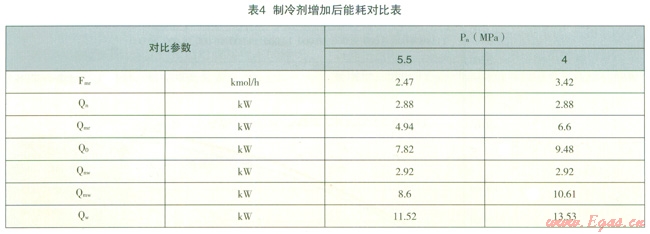

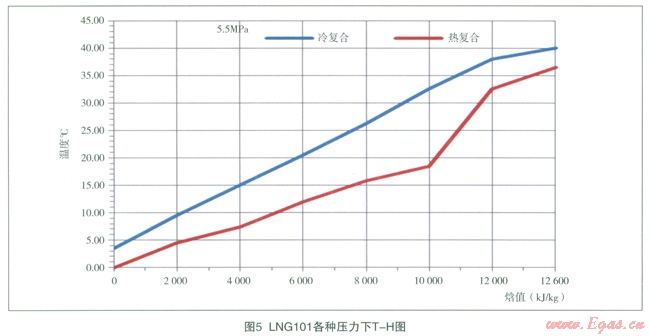

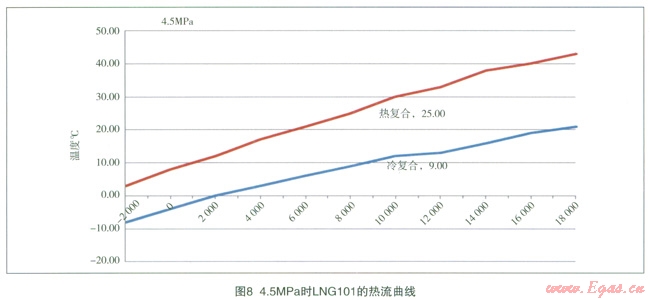

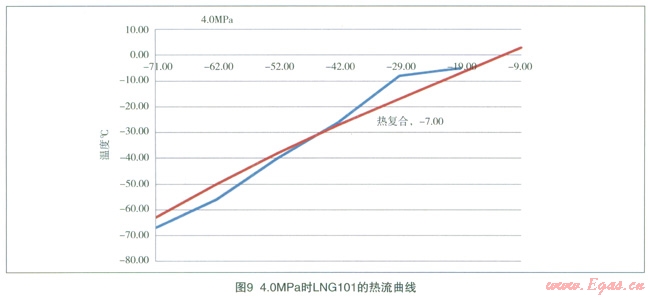

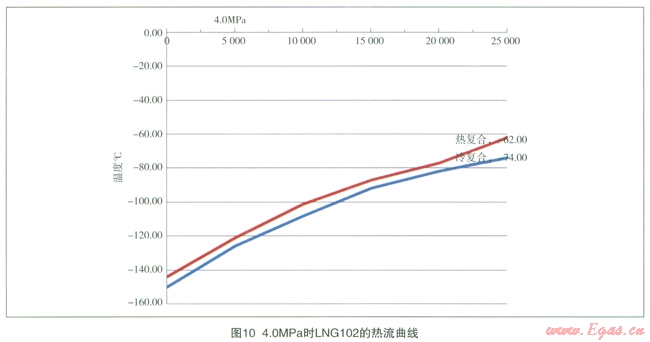

同時由圖4可以看出,隨著Pn的降低,原料氣的液化曲線不斷下移,而且愈加不平滑,由圖5~圖8可見換熱器(LNGl02)最小換熱溫差逐漸變小,當壓力降至4.0MPa時最小溫差變為負值,換熱器(LNGl02)無法收斂。此外由于換熱溫差減小,導致LNG換熱器的UA值不斷增大。對于已建工廠,由于換熱器的體積一定,且換熱器內流體的流動狀態、各項物性參數也不會發生太大變化,因此其UA值也基本是一個定值,因此此時若不對制冷劑組分進行調整,則需增加制冷劑的循環量。在保證LNGl02換熱器UA基本不變的情況下增加制冷劑循環量處理每kmol原料氣的計算數據見表4。

此外,本文通過HYSYS(流程模擬軟件)對增加各種組分分析各種組分對最小換熱溫差的影響,其結果如下:

(1)甲烷含量對LNGl02最小換熱溫差影響較大;

(2)丙烷含量對LNGl00最小換熱溫差影響較大;

(3)乙烯含量對LNGl01最小換熱溫差影響較大。

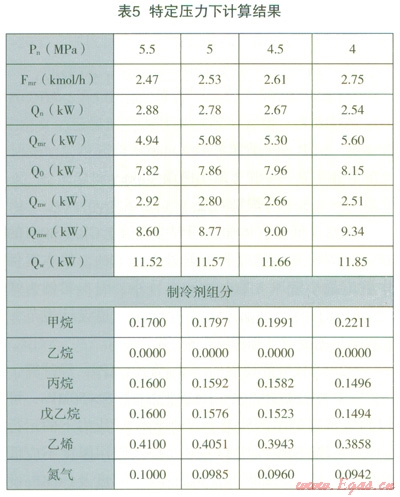

在保證UA值基本不變的情況下,通過調整組分,在特定壓力下進行計算,得出表5所示結果:

從以上結果可以看出,對于一個特定的冷箱,隨著Pn的降低甲烷含量不斷增加,從而導致制冷劑循環量及總功耗的增加。

結論:綜上所述,對于一個特定的冷箱,原料氣入冷箱壓力Pn降低會導致以下結果:

(1)煤層氣的液化過程會向低溫區漂移,從而導致冷箱的最小換熱溫差降低;

(2)由于最小溫差降低,導致冷熱物流換熱不充分,從而導致冷箱出口溫度升高,液化率降低;

(3)采用增加制冷劑循環量的方式能耗高于調整制冷劑的方式;

(4)需調整制冷劑自姐分,增加甲烷的含量及制冷劑的循環量,才能充分發揮冷箱的性能,但系統功耗會增加。

參考文獻

1顧安忠.液化天然氣技術.機械工業出版社

2石玉美,顧安忠,汪榮順等.制冷劑參數對混合制冷劑循環液化天然氣流程性能的影響

本文作者:徐兆華 董衛峰

作者單位:新奧能源控股有限公司

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助