摘要:論述了采用集中式煤氣液封替代傳統的筒式煤氣液封的技術方案、控制要點、改造效果。

關鍵詞:焦爐煤氣; 液封; 改進

Improvement of Subsidiary Fluid Seal in Coke Oven Gas Transmission Pipeline

Abstract: The technical scheme,control points and reconstruction efficiency of centralized fluid seal instead of cartridge fluid seal are described.

Key words: coke oven gas;fluid seal;improvement

1概述

西來峰焦化廠是神華烏海能源公司西來峰循環經濟產業園區的重點建設項目,也是內蒙古自治區確定的烏海市發展循環經濟的示范項目。一期l00×104 t/a搗固焦項目工程于2005年3月開工建設,2006年7月建成投產。二期200×104 t/a搗固焦項目工程于

一期采用2×72孔JNDK43-99D型搗固焦爐,生產規模為100×104 t/a;二期采用4×55孔JNDK55-05型單熱式5.

2 改進原因

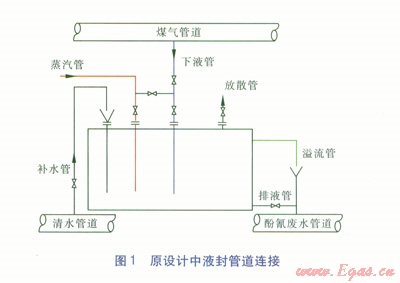

按原設計,煤氣輸送主管道上的附屬液封一期有6個(其余液封為設備專用液封)、二期有8個(其余液封為設備專用液封);每個液封都設有放散管、下液管、溢流管、排液管及蒸汽管等附屬管道,所有下液最后經溢流管流至酚氰廢水管道匯合至污水處理站。原設計中液封管道連接見圖l。

我們在使用中發現,液封的各連接管在冬季因氣溫低、過液量小易發生堵凍,為了保證液封液面高度及液封保溫,需不斷采用蒸汽清掃,工作量大,任務繁瑣,同時還具有一定危險性;在夏季因氣溫高,從溢流管流出的冷凝液受熱而增大揮發量,造成環境污染(因冷凝液中夾帶氨氣等有害物質)。

原設計液封的以上缺陷,給現場的安全生產管理工作留下隱患,不僅對安全文明清潔生產的推行造成阻礙,還嚴重影響生產系統的工藝穩定。鑒于此,急需對煤氣主管上的附屬液封進行改造。

3 技改路線

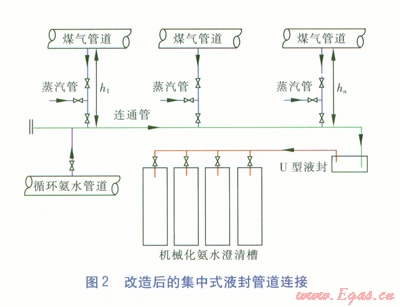

通過略帶坡度的管道(連通管)將各煤氣下液管連接起來,用設置在末端的U型液封代替原有的多個煤氣液封,U型液封是連接煤氣下液管和進入機械化氨水澄清槽的一個裝置,該裝置有一定高度的水柱,防止煤氣下液管系統中氣體竄入機械化氨水澄清槽。在管道始端通入連續流動的熱氨水對管道進行沖洗、保溫;在各煤氣下液管上預留蒸汽接頭,用于定期對下液管道進行清掃。從U型液封出來的氨水、煤氣下液等混合液通過管道引入機械化氨水澄清槽,根據物料密度的不同,將焦油、氨水及焦油渣進行分離。在槽內分為三層:上層為氨水,中

層為焦油,下層為焦油渣,沉淀在槽底的焦油渣由刮板輸送機排出槽外,焦油則通過液面調節器流至焦油槽,澄清后的氨水經上部溢流至循環氨水槽,送往后續工段使用。改造后的集中式液封管道連接見圖2。

4 新流程的控制要

4.1 改造處理能力的計算原則

①改造后U型液封有效高差應大于等于下液管處的最高煤氣壓力對應的液柱高度。

②各煤氣下液管始末端高差hn應大于等于連通管起始端煤氣下液管始末端高差h1。

③連通管截面積應大于下液及循環氨水總量在自流狀態下所需截面積。

4.2 設備制造要求

①管道應盡量采用厚壁無縫鋼管。

②管道連接焊縫采用比鋼管材料高——級的焊條焊接。

③管道應盡量順液體流動方向有不小于3‰的坡度。

④管道所用彎頭的材質應與主管的材質相同,厚度相同或高一等級。

⑤施工完成后,應通過試驗,合格后方可投用。

4.3 改造后裝置的操作要點

①定時巡檢。定時檢查U型液封,確認有液體通過(判斷方法:U型液封兩側溫差≤l℃;聽管道有液體流動聲響。

②定期清掃。定期對煤氣下液管進行清掃。清掃時需注意:

a.整個集中式液封上的煤氣下液管應逐一清掃,盡量避免多個下液管同時清掃。

b.清掃時,應先接通蒸汽,后關閉下液閥;清掃結束時,先打開下液閥,后關閉蒸汽;開關蒸汽時應慢開快關。

c.清掃務必徹底,即每次清掃須確認掃通,以保證清掃效果(可通過摸閥門兩側溫度、聽管道聲響等手段確認)。

③及時觀察。經改造后的集中式液封投用后,相關崗位的當班員工應關注指標變化(特別是煤氣壓力變化),防止因液封堵塞引發事故。

④定期開大循環氨水量,對管道進行沖刷,確保管道暢通。沖刷時應遵循大流量、短時間的原則。

⑤因檢修工作需要,需停止循環氨水時,須提前將循環氨水源控制閥關閉;循環氨水恢復供應后,應及時將循環氨水源控制閥開至合適開度。

5 裝置投用后運行效果

5.1 改造后效果

a.因管道密閉,廢液、廢氣不再與大氣直接接觸,徹底解決了廢液、廢氣污染環境,在大氣流動性較差區域聚積的隱患。同時還改善了員工的工作環境,降低了職業病發生的可能性,有利推行安全清潔生產。

b.因管道帶坡度且截面積較大,避免了因煤氣下液突然增大,下液無法及時排除所導致的煤氣壓力波動等問題,增加了系統抗干擾能力。

c.因集中式液封采用較高溫度的循環氨水(

d.因集中式液封連續運行,人工清掃次數減少,減輕了員工的勞動強度,降低了事故風險。

e.煤氣下液與沖刷的循環氨水匯合后進入機械化氨水澄清槽,與剩余氨水一道經過多次處理后再進入污水處理站,減輕了污水處理站的生產負荷,有利于環保工作的開展。

5.2 改造前后節能降耗的控制

①改造前的原設計液封

首先,需不時地往槽內補清水以保證液封效果,浪費清水。其次,冬季需常用蒸汽對液封相關管道進行清掃以確保其暢通及保溫,浪費蒸汽。

②改造后的集中式液封

焦爐煤氣輸送管道附屬液封改造后,因循環氨水連續流動,不需往系統內補清水,節約了水資源;因清掃次數減少,節約了蒸汽。

6 下一步改造的研究與展望

此次改造雖然效果顯著,但仍有改進的余地。為此,我們下一步研究的內容主要有:增加溫度計、壓力表,提高員工巡檢過程中問題判斷的科學性和準確性;增加自動調節閥裝置,定時調節循環氨水流量,當循環氨水供應突然中斷時,自動調節閥將連鎖切斷循環氨水出口閥,避免冷凝液回流到循環氨水系統;進一步減輕人員勞動強度,降低事故風險。

7 結論

我廠一期煤氣管道附屬液封自2008年8月改造完成投用、二期煤氣管道附屬液封自2010年9月改造完成投用,分別平穩運行四年多和兩年多,未出現任何不良現象,由此可以證明此項改造是成功的。此項改造不僅能節約清水、減少能耗、降低運營成本,還能減輕勞動強度、改善勞動環境、預防職業危害、避免環境污染、消除安全隱患,效果十分明顯。

本文作者:郭亮東 李月馨 陳德云 彭景

作者單位:神華烏海能源有限責任公司西來峰煤化工分公司焦化廠

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助