摘要 熱逆流氧化是實現煤礦乏風低濃度瓦斯減排和有效利用的主要技術之一。為了掌握熱逆流氧化床的阻力特性,更好地為其設計提供理論參考依據,借助Fluent計算流體力學軟件,對熱逆流氧化床阻力特性開展了相關的數值研究,得出以下主要結論:①伴隨氣體溫度和流速在氧化床內變化,氧化床的壓強梯度也發生劇烈變化。在預熱段,壓強梯度的絕對值沿氣體流動方向增加;而在反應段內,壓強梯度基本保持不變;反應產生的氣體進入蓄熱段后,溫度不斷下降,壓強梯度的絕對值也隨之下降。②氧化床阻力在前半周期內隨時間增加而不斷降低;進入后半周期,氧化床阻力開始回升,到后半周期結束時恢復到該周期開始時的阻力值;隨著氣流方向的周期改變,氧化床阻力以V型波的形式呈現周期性變化。③氧化床的壓強損失隨著乏風量的增加幾乎呈線性增加、隨著乏風瓦斯中甲烷濃度的升高而增加、隨著蜂窩陶瓷孔隙率的增大而降低,而換向半周期對氧化床的壓強損失幾乎沒影響。

關鍵詞 煤礦 乏風瓦斯 熱逆流 氧化床 數值模擬 阻力 壓強梯度 影響因素

煤礦乏風瓦斯很難利用傳統燃燒器在沒有輔助燃料的情況下直接進行燃燒。目前,熱逆流氧化技術是實現煤礦乏風有效回收利用的主要技術之一,其工作原理采用蓄熱氧化床實現氣固之間的能量傳輸和轉移[1-3],為此,筆者通過數值模擬,分析了氧化床阻力與各因素之間的關系,為系統裝置結構的優化設計和高效運行提供參考。

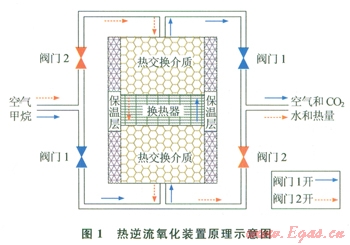

1煤礦乏風瓦斯熱逆流氧化原理

熱逆流氧化裝置原理如圖l所示,裝置啟動時,由電加熱元件將氧化床預熱,使中央溫度達到點火溫度(

2相關數學模型的建立

2.1 計算模型

模擬計算對象為自行設計的煤礦乏風瓦斯熱逆流氧化裝置,裝置設計乏風瓦斯處理能力為

2.2控制方程組

乏風瓦斯熱逆流氧化反應的模擬涉及熱傳導、對流、輻射和化學反應等諸多方面,如果對其過程進行詳盡模擬,則運算量較大,為簡化起見特做如下假設[9]:

1)蜂窩陶瓷有著良好的導熱性和輻射能力,而且整個氧化床絕熱性能良好,氧化床內溫度分布均勻,故可將此問題簡化為一個一維問題。

2)蜂窩陶瓷擁有較大的比表面積,氣體和固體間的對流換熱系數足夠大,氣體和固體間存在著局部熱平衡,即在任一處它們的溫度相等(單溫度模型)。

3)多孔介質為光學厚介質。

4)將化學反應簡化為單步總體反應。

基于上述假設,控制方程組可簡化為下列方程。

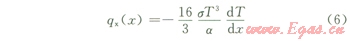

多孔介質輻射傳輸熱可由Rosseland模型來近似描述:

上式中下標s代表固體標量;下標g代表氣體標量;動量方程(3)中CX為多孔介質內部阻力系數;能量方程(4)中導熱系數(keff)采用有效導熱系數,即keff= ke + kr,其中

2.3 內部阻力系數(Cx)的推導

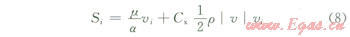

多孔介質模型的動量方程是在標準動量方程的基礎上添加動量源項而成,源項包括滲透損失和內部損失2個部分,即

式中Si是i(x,y,z)動量方程的源項;|v|是速度大小;D和C是矩陣。動量源項對多孔介質區域的壓力梯度有影響,生成一個與速度成正比的壓降。

在各向同性多孔介質簡單情況下,則

式中vx為黏性系數;a為滲透性;CX為內部阻力系數。

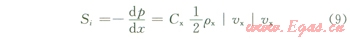

如果模擬為穿孔板或者管道堆,則其動量方程可以消除滲透項而只用內部損失項,即乏風瓦斯在蜂窩陶瓷通道中的流動可以看成為管道堆中多孔介質的流動,從而可以得出蜂窩陶瓷沿長度方向上的動量源項為:

式中vx中為氣體通過氧化床蜂窩陶瓷的表觀流速;px為當地氣體密度。 。

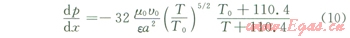

本文參考文獻[11]中對蜂窩陶瓷阻力損失進行了理論研究,得出了方形通道蜂窩體熱態下的阻力損失為:

式中u。是進口乏風瓦斯的速度;α以是蜂窩陶瓷方形通道邊長;T0和μ0分別代表進口乏風瓦斯的溫度和黏性系數。

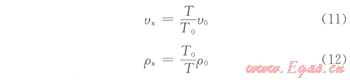

根據理想氣體狀態方程有:

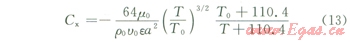

聯合式(9)~(12),可以推導出方形通道蜂窩體內部阻力系數為:

式中ρ0為氧化床進口乏風瓦斯的密度。已知乏風瓦斯的溫度T0=300K,則μ0=l.86×10-5,p0=

采用同樣的方法可以推導出其他通道形狀的蜂窩陶瓷的內部阻力系數,在Fluent中通過UDF程序定義內部阻力系數,僅選取方形通道蜂窩陶瓷填充的氧化床進行研究。

2.4邊界條件

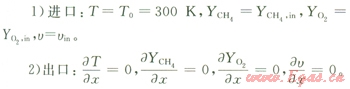

計算區域取為長度為

2.5初始條件和求解

借助Fluent軟件對煤礦乏風瓦斯熱逆流氧化過程進行求解。求解時,把氧化床初始溫度設置為試驗熱啟動結束時氧化床溫度分布函數,在Fluent中通過導入UDF程序來實現氧化床溫度場的初始化。將氧化床一端設置為速度入口邊界,另一端為壓力出口邊界,持續半個周期進行換向,將原壓力出口變為速度入口,入口速度大小、方向以及氣體組分與上半個周期一樣;原速度入口變為壓力出口,出口參數設置與前半個周期相同。這樣混合氣體在氧化床內的一正一逆持續流動的時間組成一個換向周期,如此循環進行,直至進入穩定狀態[12]。

3結果與分析

3.1氧化床阻力的基本特性

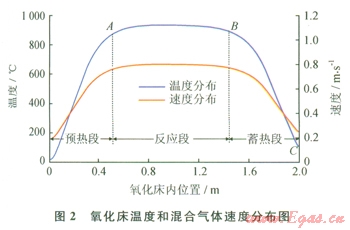

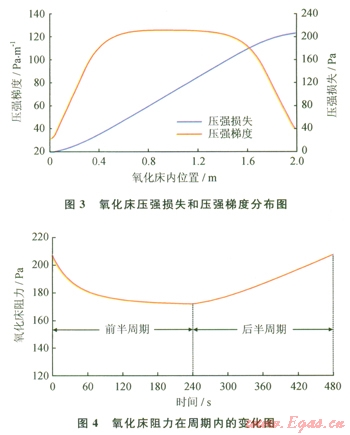

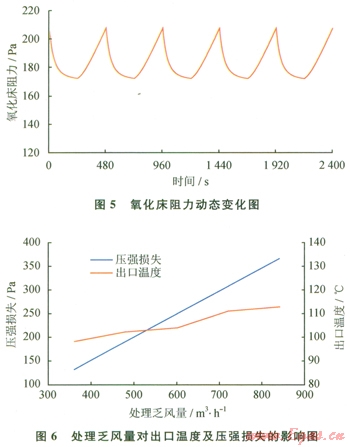

圖2為氧化床進入穩定運行后,任意一個周期結束時氧化床溫度和混合氣體速度分布圖,模擬時不考慮熱損失的影響。從圖2可以看出,該工況參數下(換向半周期為4 min,乏風量為

3.2氧化床阻力的影響因素

3.2.1 處理乏風量對氧化床阻力損失的影響

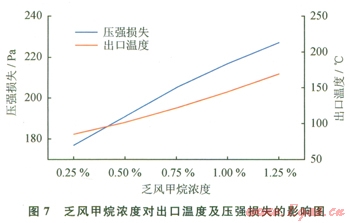

氧化床處理乏風量的大小直接關系到氧化床蜂窩陶瓷格孔內氣流速度的大小,也會影響到氧化床蜂窩陶瓷內氣體和壁面的熱交換過程,同時也影響到整個氧化床內的壓強損失。圖6為乏風甲烷濃度為0.5%、換向半周期為2 min工況下,某一個周期內的平均壓強損失和平均出口溫度隨乏風量的變化圖(以下壓強損失和出口溫度均為周期內的平均值)。從圖6可以看出,隨著處理乏風量的增加,氧化床壓強損失幾乎呈線性增加,而出口溫度變化并不明顯,乏風量由

3.2.2 甲烷濃度對氧化床壓強損失的影響

圖7給出了氧化床壓強損失和出口溫度隨進口乏風甲烷濃度的變化圖,模擬時保持上述模擬換向半周期(2 min)不變,將乏風量設置為

3.2.3換向半周期對氧化床壓強損失的影響

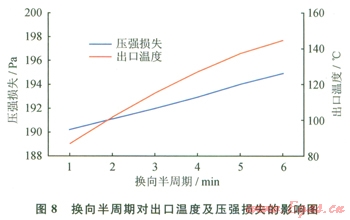

圖8描述的是換向半周期與氧化床壓強損失及出口溫度之間的關系(乏風量為

3.2.4孔隙率對氧化床壓強損失的影響

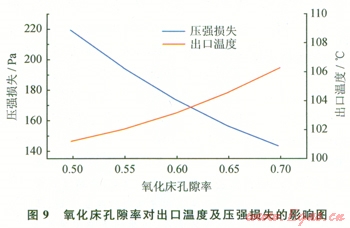

在煤礦乏風甲烷濃度為0.5%、風量為

到143.6 Pa,降低了35%。多孔介質孔隙率是多孔介質空隙所占的份額,孔隙率增大,單位體積的空隙增大,氧化床的流通能力加強,其壓強損失將降低。

從圖9的氧化床出口溫度變化曲線可以發現,孔隙率的變化對出口溫度影響不大,孔隙率由0.50增大到0.70時,出口溫度僅僅升高了

4 結論

1)熱逆流氧化床運行時,伴隨氣體溫度和流速在氧化床內部的變化,氣體所受到的阻力也發生劇烈變化。在預熱段,壓強梯度的絕對值沿氣體流動方向增加;反應段內,壓強梯度基本保持不變;反應產生的氣體進入蓄熱段后,溫度不斷下降,壓強梯度的絕對值也隨之下降。

2)在任意周期內,氧化床阻力在前半周期內隨時間增加而不斷降低,進入后半周期后,氧化床阻力開始回升,到后半周期結束時恢復到該周期開始時的阻力值;氧化床阻力隨著氣流方向的周期改變以v型波的形式呈現周期性變化。

3)在其他條件不變的情況下,氧化床壓強損失隨著乏風量的增加幾乎呈線性增加,隨著乏風中甲烷濃度的升高而增加,隨著蜂窩陶瓷孔隙率的增大而降低,而換向半周期對氧化床壓強損失幾乎沒影響。

參 考 文 獻

[1] 牛國慶.礦井回風流中低濃度瓦斯利用現狀及前景[J].工業安全與環保,2002,28(3):3-5.

[2] 王鑫陽,杜金.濃度低于1%的礦井瓦斯氧化技術現狀及前景[J].煤炭技術,2008,27(9):1-3.

[3] 張福凱,徐龍君.甲烷對全球氣候變暖的影響及減排措施[J].礦業安全與環保,2004,31(5):6-9.

[4] SU S,AGNEW J.Catalytic combustion of coal mine ventilation air methane[J].Fuel,2006,85(9):1201-1210.

[5] 鄭斌,劉永啟,劉瑞祥.煤礦乏風的蓄熱逆流氧化[J].煤炭學報,2009,34(11):1475-1478.

[6] SU S,BEATH A,GUO H,et al.An assessment of mine methane mitigation and utilisation technologies[J].Progress in Energy and Combustion Science,2005,31(2):123-170.

[7] WARMUZINSKI K.Harnessing methane emissions from coal minin9[J].Process Safety and Environmental Protection,2008,86(5):315-320.

[8] 劉永啟,張振興,高振強,等.乏風瓦斯蓄熱氧化床阻力特性的數值模擬[J].煤炭學報,2010,35(6):946-950.

[9] 馬世虎,解茂昭,鄧洋波.多孔介質往復流動燃燒的一維數值模擬[J].熱能動力工程,2004,19(4):384-388.

[10] 呂兆華.泡沫型多孔介質等效導熱系數的計算[J].南京理工大學學報:自然科學版,2001,25(3):257-261.

[11] 王鵬飛,馮濤,李石林,等.煤礦乏風瓦斯蜂窩蓄熱氧化床阻力特性研究[J].安全與環境學報,2011,11(5):180-183.

[12] 張振興.基于均勻多孔介質模型的氧化床阻力特性數值研究[D].淄博:山東理工大學,2010.

[13] 杜禮明,解茂昭.預混氣體在多孔介質中往復式超絕熱燃燒的數值研究[J].燃燒科學與技術,2005,11(3):230-335.

[14] 杜禮明.稀薄預混氣體在多孑L介質超絕熱燃燒的研究[D].大連:大連理工大學,2003.

本文作者:王鵬飛馮濤 李石林 馬平原

作者單位:湖南科技大學能源與安全工程學院 “煤炭資源清潔利用與礦山環境保護”湖南省重點實驗室·湖南科技大學

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助