摘 要 氣田工況原因和下游用戶對天然氣的旺盛需求導致東方l-1氣田中心平臺濕氣壓縮機工程比原計劃提前4年實施。該氣田的復雜工況要求壓縮機組工作區間必須非常寬、備用系數高、切換迅速,而海上施工條件又決定了濕氣壓縮機工程施工時無法整體預制吊裝,工程時間緊,工程預算費用僅為合作氣田同類項目的1/3。為此,研發了透平驅動濕氣壓縮機三級串聯工藝:利用機組喘振工藝,修改了濕氣壓縮機軟件,使用入口旋流分離器和出口海水冷卻器,通過喘振閥形成小循環把機組運轉起來,實施精確控制,以實現多機組的切換和串聯運行。并對其設備進行了國產化研究,通過實施內循環單機調試技術、組裝式吊機海上吊裝技術、電氣系統不停產改造技術和總體配管優化技術,對設計施工調試技術進行了創新,實現了項目在預算內快速高質量投產。工程投用后每天增產天然氣(40~120)×

關鍵詞 東方1-1氣田 濕氣壓縮機 三級串聯 國產化 不停產 調試技術 吊裝技術 自主設計

中國海洋石油有限公司東方l-1氣田投產后,低烴井的C02含量普遍升高,高烴井的井口壓力下降較快。為了滿足下游用戶對天然氣的需求,增大了低烴高含C02氣井的產量,利用濕氣壓縮機增壓提高輸量。但該氣田的復雜工況要求壓縮機組工作區間必須非常寬、備用系數高、切換迅速,而海上施工條件又決定了濕氣壓縮機工程施工時無法整體預制吊裝,工程時間緊,工程預算費用僅為合作氣田同類項目的1/3 [1]。為此,研發了透平驅動濕氣壓縮機三級串聯工藝,并對其設備國產化和設計施工調試技術進行了創新,實現了項目在預算內快速高質量投產。

1透平驅動大功率高壓濕氣壓縮機三級串聯工藝

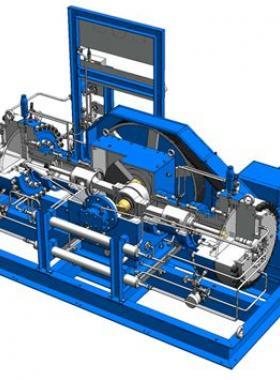

透平驅動大功率高壓濕氣壓縮機本身工藝系統非常復雜,自成體系且完全自動化控制,在有限的空間通過增加閥門和管線來實現三級串聯工藝系統設計是一個繁雜而系統的創新工程,該工藝設計不僅要滿足機組單機運行和互相切換、兩臺串聯、先后啟動和切換運行、三臺串聯和啟動推出等,還要滿足多工況啟動、運行、停機、機組不同組合并入、退出、單機、二機串聯和三機串聯不停產調試、二機串聯快速切換、轉換、機組在不同運行工況下的具有高備用系數等要求。

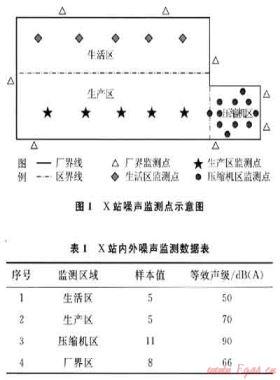

根據壓縮機的組合工況進行機組串聯、切換工藝設計。機組切換、串聯時上級壓縮機組會對下一級機組產生巨大的沖擊,為此,利用機組喘振工藝,修改了濕氣壓縮機軟件,使用入口旋流分離器和出口海水冷卻器,通過喘振閥形成小循環把機組運轉起來,實施精確控制,以實現多機組的切換和串聯運行。不同階段壓縮機的組合工況見表l。

根據不同的工藝工況需求,機組在不同組合、不同工況下均運行在高效區,遠離喘振區。透平選用同一型號(Taurus 70)。3臺離心式壓縮機為同一系列,但葉輪大小、壓比稍有差異,分為LP、HP和SB。機組采用干氣密封。

根據所提供的設計基礎數據,壓縮機的入口壓力最大為6 685 kPa,因此,分離器的設計壓力為7 300 kPa。

2相關設備技術創新及其國產化研究

2.1 濕氣壓縮機前置旋流分離器

2.1.1 相關設計

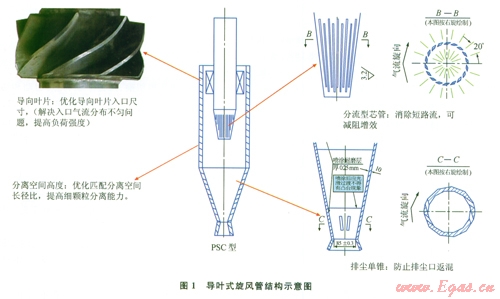

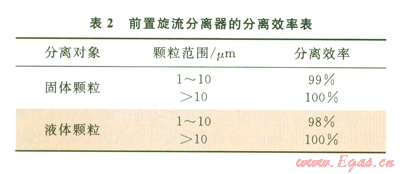

壓縮機采用三級增壓,每級壓縮機前采用旋流分離器去除來氣中的游離水及固體顆粒。為確保系統正常工作,要求各壓縮機能夠如以下模式工作:模式l,第一級、第二級和第三級前置分離器都可以作為第一級前置分離器使用;模式2,第二級、第三級都可以作為第二級前置分離器使用;模式3,第二級、第三級都可以作為第三級前置分離器使用。這就要求各旋流分離器在3種工況下都能夠正常工作。為此,選用了具有高分離效率的導葉式旋風管(圖1)。前置旋流分離器的分離效率[2]見表2。

對旋風子的氣液分離特性曲線進行了分析,試驗結果表明:①氣液分離效率隨含液量降低而增大,因此實際分離效率會更高;②氣液分離效率隨旋風子截面氣速增大而下降,這與氣固分離剛好相反;③氣固、氣液分離壓降關系基本一致。因此,下面僅討論壓降關系特性。

2.1.2設計計算

2.1.2.1氣固分離

設計基本原則是在許可壓降下,為了保證高分離效率,使旋風子截面氣速不低于

1)設定旋風子數量為96,從而模擬計算出常溫下旋風子最大允許壓降,并按工作參數計算得到旋風子實際壓降值,比較二者可知,在此狀態下旋風子實際壓降值要比最大許可值小很多,也就是說在許可壓降值范圍內有較大的設計調節度。

2)為了保證較高的分離效率,設定旋風子工作表觀截面氣速,而后模擬計算在該表觀截面氣速下需要旋風子的數量及該工況下旋風子壓降值的大小,并與該工況下旋風子許可最大壓降值進行比較。比較結果可知,各工況下旋風子壓降值均比許可最大壓降值小,顯然假定的旋風子表觀截面氣速值大小基本可行。

2.1.2.2氣液分離

氣液分離時旋風子除液效率隨工作截面氣速增大而降低,因此,設計時以旋風子工作截面氣速不大于

濕氣壓縮機前置旋流分離器旋流分離元件聯合國內廠家自行設計,旋流分離由中國石油大學(華東)編制軟件完成計算,并進行了實物分離模擬。

2.2鈦制大型天然氣海水冷卻器

天然氣經過濕氣壓縮機強力壓縮后,溫度升高,進入下一道工藝流程前需要進行冷卻降溫。天然氣海水冷卻器是利用清潔、環保、廉價的海水來冷卻天然氣的管殼式換熱裝置(圖2),采用管內和管外單相強制對流換熱理論研制而成,是典型的間壁式換熱裝置。海水冷卻器受壓部件工作在海水和含C02濕天然氣的腐蝕環境中,所以,其良好的耐蝕性、抗振性和經濟性是產品研制的關鍵技術問題。

海水冷卻器研制關鍵技術:

1)在選材方面,采用TA2材料的全鈦殼體、管板、管束和16 Mn+TA2、16 MnR+

2)在連接結構設計方面,采用同材對接焊、角焊、對接焊+條襯雙密封焊和異材爆炸焊、螺紋連接等技術,解決了產品連接結構的耐蝕性問題。

3)在結構設計方面,殼側法蘭采用l6 Mn+TA2襯環形式的松套法蘭結構,大幅降低了產品的制造成本。管側法蘭采用

4)在抗振結構設計方面,為防止高速流動的海水橫向沖刷管束時誘導管束振動,采用了折流板缺口區不布管和管束施加支撐板的設計方式,提高了管束的整體固有頻率,消除了管束的振動傾向。此外,為防止管束進口處受海水的強力沖刷受損或引起管束劇烈振動,在管束進口處還裝設了防沖板。

2.3干氣密封系統

干氣密封系統對于濕氣壓縮機來說至關重要,壓縮機依靠高壓干氣進行密封,干氣壓力不夠將磨損和損壞濕氣壓縮機。以往項目干氣密封設備依賴進口,且其體積大、費用高、采辦周期長。通過研究采用國產航天使用的高壓氣體壓縮設備,其設計流程簡潔,操作方便、可靠.維護工作量少,占地小,投資省,采辦周期短。

干氣密封增壓系統以3臺增壓設備并聯的形式,將

2.4濕氣壓縮機“一控三”監控系統

濕氣壓縮機三級串聯運行操作非常復雜,為便于現場的閥門動作監控、機組運行狀態監視和就近操作控制,監控系統采用就地控制盤的監控方式,同時在東方1-1氣田MCC房增加監控終端,以達到在MCC進行透平參數監控的目的。應用“一控三”技術,僅增加1套監控裝置,進行切換顯示和同時顯示,實現3臺機組的同時監視和控制。

濕氣壓縮機“一控三”監控系統,由一套非工控機電腦和標準TT4000人機界面軟件組成,顯示單元通過友好的人機界面執行多功能的系統顯示[3]。人機界面同時監控透平和壓縮機的各參數,計算執行因素,報告報警,顯示運行狀態,存儲數據,并執行一系列廣泛的分析計算。通過在濕氣壓縮機現場控制盤安裝1784-CNBR通信模塊,使用RG6同軸電纜連接到MCC監控終端,并通過VDU的TT4000多機組顯示軟件進行切換顯示和同時顯示,實現3臺機組的同時監控。

天然氣工業

3相關工程施工調試技術創新

3.1 內循環完成單機調試技術

濕氣壓縮機單機常規調試方法會使用單獨的循環調試工藝流程,需要安裝大型精密空氣濾器利用空氣進行調試。而東方l-1氣田海上現場無法滿足上述條件,且為了單機調試停產代價也太大。為此,結合海上現場實際情況以及項目的工藝特點,從高氮井引出l條管線注入壓縮機單機工藝流程,修改濕氣壓縮機軟件,使用入口旋流分離器和出口海水冷卻器,通過喘振閥形成小循環進行運轉調試,實施精確控制,以實現單機性能測試。具體流程為:①臨時從高氮井引出1條管線,接人壓縮機組加載閥前;②旁通旋流分離器2個腔室的液位信號LALL和LAL;③打開加載閥,對系統進行掃線、沖壓,當系統壓力上升到設定壓力時停止沖壓;④對機組進行功能測試;⑤檢查記錄燃料氣的用量;⑥取樣化驗,檢查旋流分離器的處理效果。

3.2組裝式吊機實施海上吊裝技術

濕氣壓縮機工程需要將3臺旋流分離器(34 t)和3臺海水冷卻器(19 t)吊裝到東方卜l氣田CEP平臺上。海上施工船舶資源緊張,氣田附近無作業船舶。如果從別的海域調遣合適的施工船舶,費用會特別大。經研究,采用組裝式吊機來進行設備吊裝,可滿足設備吊重、項目進度、費用等要求。

3.2.1 吊機安裝位置的選擇

將組裝式吊機(11 t)吊上平臺需要平臺南側吊機(15 t)來進行。

3.2.2 平臺加固

通過建模分析和計算可知,需要在中層甲板至頂層甲板間需要進行斜撐加固。

3.2.3 外加平臺的局部割除

平臺南側中層甲板相對頂層甲板沒有外飄,頂層甲板邊緣粱距離主承重粱

3.2.4 吊索具的選擇

1)旋流分離器[4]:單件分離器重量為30.148 t,考慮掛繩、吊高、平臺設施等,選擇

2)海水冷卻器:單件重量為19 t,選擇15 t×l

3.2.5 吊機和設備的裝船

海上吊裝時受天氣和海況等因素的影響較大,考慮到運輸船在吊裝和待命期間的穩定性和安全,須注意配載。運輸船配載時應充分考慮先吊裝的設備離船后,剩下設備對運輸船穩定性的影響,因此,需要確定設備吊裝的順序。同時,由于旋流分離器設備高近l

3.2.6 吊機的組裝

吊機部件由平臺南側吊機吊上平臺并協助組裝。組裝順序為:吊機導軌、底座、機體和扒桿。

3.2.7 吊機、平臺固定及吊重測試

吊機軌道與平臺固定之前需要進行計算確定設備吊裝過程是否滿足規范和安全要求。吊機安裝完畢后,必須進行吊重測試,試驗方法如下:在吊機導軌長度方向內,選擇一個合適位置的結構點,(強度足夠)焊接一吊耳,根據吊機性能曲線及該點至吊機中心的距離(吊裝半徑),查出吊機吊重數值,以1.25倍的系數乘以該數值,作為測試值,只要在此吊裝半徑內,起吊時,吊機計力器顯示出該數值而吊機無異常即為測試合格。

3.2.8設備吊裝

為了不影響東方1-1氣田CEP平臺生產,設備吊裝在不停產的條件下進行。拖輪靠泊之后,按順序對設備進行解焊、吊離。設備吊上平臺之后,需要進行推拉移位,將設備移到最終安裝位置。

3.3 電氣系統不停產改造技術

濕氣壓縮機工程低壓柜電氣改造是項目的關鍵點,只有其改造完成,才能進行濕氣壓縮機輔助系統設備調試投用等工作。考慮到東方l-1氣田抗停產能力弱,氣田負荷較小,主要設備一用一備可以通過A/B母排切換實現改造工作,進行低壓柜電氣不停產改造,避免停產造成減產[5]。

低壓柜電氣改造主要工作內容有:新增1個饋電柜,與低壓柜LB母線連接;舊開關柜進行22個抽屜回路的改造。通過實施可拆卸式組裝的安裝方式,2個8E抽屜合并為16E抽屜工作直接可以通過不停電進行改造。新增開關柜和21個開關抽屜在工廠內生產改造完成。

3.4 總體配管優化技術

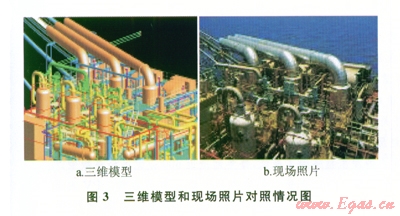

1)采用三維設計軟件PDMS搭建1:1的設備、結構和管線模型。東方1-1氣田二期開發工程項目濕氣壓縮機工程引進三維設計軟件PDMS,在項目的設計中避免了很多大尺寸管線、設備、支架的碰撞問題,方便指導項目施工作業。三維模型和現場照片對照情況見圖3。

2)總體布置因地制宜。東方1-1氣田上層甲板預留位置平面空間有限,東方l-1氣田二期開發工程項目濕氣壓縮機工程充分利用上層甲板空間高度的優勢,在濕氣壓縮機、前置旋流分離器和海水冷卻器的上方以及安全閥平面設計甲板,搭建二層平臺,布置管線、閥門、設備,同時便于以后生產人員的操作和維修。

3)采用CAESARII應力分析軟件,圓滿解決應力問題。濕氣壓縮機為大型動設備,且管線尺寸很大(管徑為406.4~

4)通過優化設計較好指導停產改造。濕氣壓縮機工程90%的施工在海上完成,整個濕氣壓縮機工程施工無停產。整個改造設計由于利用了PDMS三維軟件,管線設計詳細、周密、空間利用合理,較好地指導了停產施工方案,并提前完成停產作業,大大降低了由于停產而造成的經濟損失。

5)利用氮氣進行試壓和氣密試驗,避免了壓縮機進水問題。

6)壓縮機出口壓力變送器和溫度變送器安裝優化設計。在有限的空間內,兼顧生產操作人員的觀察、操作和維修方便,對壓縮機出口壓力變送器和溫度變送器安裝位置進行優化設計,達到了良好的效果。

7)優化設計濕氣壓縮機底座架空管線路徑,避免碰撞。由于透平驅動高壓大容量濕氣壓縮機三級串聯管線異常復雜,而機組本身底部也是管線密布,結合工藝整體設計,工程采用濕氣壓縮機底座架空設計,優化管線路徑,避免碰撞,有效利用高度空間,下方鋪設管線電纜,上方鋪設格柵板形成操作平臺,對機組進行操作和維修,效果良好。

4 結論

2007年6月,東方1-1氣田二期開發工程項目濕氣壓縮機工程投產至今,透平濕氣壓縮機運行狀況一直良好,每天增產天然氣(40~120)×

參考文獻

[1] 中海石油研究中心.東方1-1氣田開發工程項目總體開發方案[R].北京:中海石油研究中心,2001.

[2] 胡輝,周聲結,孫河生,等.前置旋流分離器旋風管的特性及數量確定[J].油氣田地面工程,2012,5(16):89-90.

[3] 胡輝,周聲結,李大全.濕氣壓縮機“一控三”監控終端改造研究[C]∥2010年廣東省石油學會優秀學術論文集.廣州:廣東省石油學會,2010.

[4] 賀瑩,胡輝,周聲結,等.TC-90組裝式吊機在南海西部海域海上吊裝的應用[C]∥2009年廣東省石油學會優秀學術論文集.廣州:廣東省石油學會,2009.

[5] 胡輝,周聲結,李大全.東方1-1氣田電氣不停產改造應用 [C]//2009年度工程建設論文集.湛江:中海石油(中國)有限公司湛江分公司,2009.

本文作者:胡輝 李大全 周聲結

作者單位:中海石油(中國)有限公司湛江分公司

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助