摘要:天然氣低溫常壓(或低壓)儲存方式因其具有儲存效率高、占地少、儲存規模易于大型化等優點在液化天然氣(LNG)接收終端站、天然氣液化廠和城市燃氣調峰系統中得到了越來越廣泛的應用。為此,對國內外大型低溫LNG儲罐建造狀況進行了調研,分析了大型低溫LNG儲罐建造技術的發展趨勢,同時介紹了我國在大型低溫LNG儲罐材料研發、絕熱分析、結構設計和施工工藝等方面的技術進展。結論指出:國產06Ni9鋼研制及其配套應用技術研究已取得突破,并在大型LNG項目建設中投入使用,是我國大型低溫LNG儲罐國產化工作邁出的標志性一步。

關鍵詞:LNG大型儲罐;設計;建造;進展;國產化

天然氣低溫常壓(或低壓)儲存方式因其儲存效率高、占地節約、儲存規模易于大型化等優點在液化天然氣(LNG)接收終端站、天然氣液化廠和城市燃氣調峰系統中得到了越來越廣泛的應用。

1 國內外概況

LNG技術發展史可以追溯到20世紀初期。1914年,美國公布首項LNG專利,并建成小型天然氣液化工廠。1939年,Hope天然氣公司在西弗吉利亞建立了一個處理量為1000m3/d的天然氣液化工廠,用以研究LNG遠地運輸技術。1940年,俄亥俄天然氣公司在克利夫蘭建立了處理量為1.13×105m3/d天然氣工廠,制成3臺直徑為17.37m的LNG球形儲罐。1954年出現了第一臺用于液氧的不銹鋼雙壁絕熱平底低溫儲槽。1958年美國芝加哥橋梁鋼鐵公司在路易安那建造了第一座工業規模的LNG儲罐,容積為5550m3。從20世紀50~80年代,雙壁絕熱平底LNG儲罐容積不斷擴大:60年代為(1~3)×104m3,70年代為(5~10)×104m3,80年代已超過20×104m3[1~2]。

日本是世界上建造大型LNG儲罐最多的國家。據2008年的統計數據,日本擁有27座大型LNG接收終端站,LNG進口量占全球的40%,居世界首位[3]。每個LNG接收終端站都建有數量不等的LNG儲罐,其中雙壁絕熱平底LNG地面儲罐最大容積已達20×104m3[4]。另據報道,日本正計劃在橫濱LNG廠建造25×104m3雙壁絕熱平底LNG地面儲罐。

我國最早建造大型液化氣體儲罐始于20世紀90年代中期,廣東深圳2臺8×104m3液化石油氣(LPG)低溫儲罐和揚子石化1×104m3低溫乙烯儲罐即為其中的代表[5~6]。20世紀90年代末,上海建造了我國第一臺2×104m3低溫LNG儲罐[7]。2002~2005年合肥通用機械研究院等單位承擔原國家經貿委國家“十五”重大技術裝備研制項目專題“2×104m3液化天然氣儲罐研制”等課題,著重對9%Ni鋼焊接、無損檢測和低溫絕熱材料及結構、LNG儲存安全等進行了研究。

進入21世紀以來,中國海洋石油總公司(下稱中海油)、中國石油天然氣集團公司(下稱中石油)、中國石油化工集團公司(下稱中石化)三大集團分別在廣東、福建、浙江、上海、遼寧、江蘇、山東等沿海省份建立或籌劃建立大型LNG接收終端站,其中廣東、福建項目已建成投產,江蘇、遼寧項目正在建設中,山東項目尚在前期規劃中。上述大型LNG接收終端站中大型低溫LNG儲罐建造情況見表1。

除上述LNG接收終端站外,在天然氣液化領域,新疆廣匯集團、中原油田、陜北氣田等小型天然氣液化廠建設也陸續展開,其中新疆廣匯集團建造了1臺3×104m3的低溫LNG儲罐;在城市燃氣調峰領域,上海于2008年又建造了2臺5×104m3的低溫LNG儲罐。

表1 我國LNG接收終端站大型低溫LNG儲罐建造情況統計表

|

建設單位

|

建設地

|

儲罐數量/臺

|

儲罐規格/104m3

|

備注

|

|

中海油

|

廣東深圳

|

4

|

16

|

3臺建成,1臺在建

|

|

福建莆田

|

4

|

16

|

2臺建成,2臺在建

|

|

|

浙江寧波

|

4

|

16

|

2臺建成,2臺在建

|

|

|

上海

|

3

|

16

|

已建成

|

|

|

中石油

|

遼寧大連

|

5

|

16

|

在建

|

|

江蘇南通

|

3

|

16

|

在建

|

|

|

中石化

|

山東青島

|

2

|

16

|

擬建

|

此外,20世紀初以來,國內已建造多臺(1~2)×104m3的低溫乙烯儲罐。目前上海綠堿化工股份有限公司正計劃建造3×104m3的低溫乙烯儲罐。

2 LNG儲罐設計建造規范與標準

2.1 國外情況

在大型低溫LNG儲罐設計與建造方面,美國、英國(歐盟)、日本等工業發達國家都分別制定了專門的規范或標準。

2.1.1美國

《API STD 620大型焊接低壓儲罐設計與建造》;《NFPA 59A液化天然氣(LNG)生產、儲存和裝運標準》;《API STD 650鋼質焊接石油儲罐》。

2.1.2英國

《BS 7777-1 低溫用平底、立式、圓柱形儲罐-罐儲的設計、制造、安裝和操作的一般規定指南》;《BS 7777-2 低溫設備用平底、立式、圓柱形儲罐-儲存最低溫度達-165℃液化氣體的單層、雙層和全密封金屬罐的設計和制造規范》;《BS 7777-3 低溫用平底、立式、圓柱形儲預應力鋼筋混凝土罐基礎的設計和制造及罐內襯和罐涂層的設計和安裝推薦方法》;《BS 7777-4 低溫用平底、立式、圓柱形儲罐-儲存液態氧、液態氮和液態氬的單層密封罐的設計和制造規范》。

2.1.3歐盟

20世紀初歐盟等效采用BS 7777標準發布了歐盟的大型低溫LNG儲罐標準:《BS EN 14620-1操作溫度在0℃到-165℃之間的現場組裝立式圓筒平底鋼質低溫液化氣體儲罐的設計與建造-總則》;《BS EN 14620-2操作溫度在0℃到-165℃之間的現場組裝立式圓筒平底鋼質低溫液化氣體儲罐的設計與建造金屬構件》;《BS EN 14620-3操作溫度在0℃到-165℃之間的現場組裝立式圓筒平底鋼質低溫液化氣體儲罐的設計與建造-混凝土構件》;《BS EN 14620-4操作溫度在0℃到~165℃之間的現場組裝立式圓筒平底鋼質低溫液化氣體儲罐的設計與建造-隔熱構件》;《BS EN 14620-5操作溫度在0℃到-165℃之間的現場組裝立式圓筒平底鋼質低溫液化氣體儲罐的設計與建造-試驗、干燥、除掃和冷卻》。

2.1.4日本

日本燃氣協會(JGA)制定了如下專門LNG儲罐及設備設計與建造規范:《JGA指-107-02液化天然氣(LNG)地下儲罐指南》;《JGA指-108-02液化天然氣(LNG)地上儲罐指南》;《JGA指-102-03液化天然氣(LNG)接收站設備指南》;《JGA指-105-03液化天然氣(LNG)小型接收站設備指南》。

2.2 國內情況

我國至今尚未頒布專門的大型低溫LNG儲罐設計與建造規范。近年來,全國天然氣標準化技術委員會正積極組織力量研究和制訂我國液化天然氣行業標準體系,并著手按等效采用英國BS 7777的方式制訂我國的大型低溫LNG儲罐設計、建造規范(GB/T),現已公布了征求意見稿。此外,國內在LNG儲存、運輸與小型低溫絕熱液化氣體儲罐、現場儲罐施工方面頒布了如下幾個相關標準:《GB/T 20368液化天然氣(LNG)生產、儲存和裝運(等效采用美國NFPA 59A)》;《SY/T 0608大型焊接低壓儲罐的設計與建設(等效采用美國API STD 620)》;《SY/T 6711液化天然氣接收站安全技術規程》;《GB 18442低溫絕熱壓力容器》;《JB/T 9072固定式真空粉末絕熱低溫液體貯槽》;《JB/T 5905真空多層絕熱低溫液體容器》;《SH/T 3537立體式圓筒形低溫儲罐施工技術規程》。

3 內罐用低溫材料

目前,低溫LNG儲罐主要采用雙壁絕熱立式圓筒平底結構,按其容積通常如表2所示劃分類別。

表2 低溫LNG儲罐按容積劃分的類別

|

儲罐規格/m3

|

類別

|

|

<200

|

小型

|

|

200~5000

|

中型

|

|

5000~10000

|

大型

|

|

10000~50000

|

較大型

|

|

>50000

|

特大型

|

注:大型低溫LNG儲罐一般是指容積在5000m3以上的儲罐。

大型低溫LNG儲罐內罐用低溫材料選用是其設計與建造的技術關鍵之一[1]。現在低溫LNG儲罐內罐材料最常用的是9%Ni鋼和不銹鋼,前者因其強度高、低溫韌性好廣泛應用于大型低溫LNG儲罐,后者主要用于5000m3以下的中、小型低溫LNG儲罐。

長期以來,9%Ni鋼及其焊接材料一直依賴進口,這也是困擾我國大型LNG工程建設的一個難題。2005~2007年,太原鋼鐵集團公司承擔科技部863項目“液化天然氣儲罐用超低溫9%Ni鋼開發及應用技術”研究工作,研制成功國產9%Ni鋼06Ni9,隨后合肥通用機械研究院等單位對06Ni9鋼的綜合材料性能與焊接性能進行了廣泛而深入的技術研究[8~11]。結果表明,國產9%Ni鋼06Ni9包括-196℃沖擊功在內的綜合性能指標超過了美國標準ASTM A553/A553M(工型)和歐盟標準EN 10028的要求,與日本、歐洲按上述美歐標準生產的9%Ni鋼水平相當或略高。2007年該鋼通過了全國鍋爐壓力容器標準化技術委員會組織的專家評審,同意用于低溫儲罐和低溫壓力容器。中石油在建的江蘇南通、遼寧大連兩個LNG項目中的16×104m3 LNG儲罐,內罐低溫材料已選用國產06Ni9鋼,這是我國大型低溫LNG儲罐國產化的一個重要里程碑。

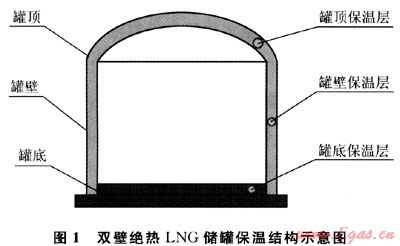

4 低溫絕熱材料及結構

大型低溫LNG儲罐絕熱保溫結構分罐頂保溫、側壁保溫和罐底保溫3部分(圖1)。用于低溫儲罐的保溫絕熱材料應滿足導熱系數小、密度低、吸濕率與吸水率小、抗凍性強、耐火性好、有一定強度,且環保、耐用和便于施工等要求。大型低溫LNG儲罐絕熱材料大致分為氣孔型、纖維型和氣泡型3類(表3)[12]。

表3 常用絕熱材料分類表

|

分類

|

名稱

|

形狀

|

|

氣孔型(無機物)

|

膨脹珍珠巖

|

粉、粒狀

|

|

纖維型(無機物)

|

玻璃纖維

|

板、筒、帶、棉氈

|

|

石棉氈

|

板、筒、帶、棉氈

|

|

|

氣泡型(無機物)

|

泡沫玻璃

|

板、筒有機物

|

|

氣泡型(有機物)

|

聚氯乙烯泡沫

|

板、筒

|

|

聚苯乙烯泡沫

|

板、筒

|

|

|

酚醛泡沫

|

板、筒

|

|

|

硬質聚氨酯泡沫

|

板、筒、現場發泡材料

|

20世紀90年代末,中國絕熱隔音材料協會組織專家綜合研究了國內各類絕熱材料性能及其施工要求,編制完成《絕熱材料與絕熱工程實用手冊》[13],21世紀初,上海交通大學等多家從事低溫研究的單位編輯出版了《國產材料低溫性能數據匯編》一書,將國內數十年從事低溫物性研究工作的具體成果反映出來[14]。國產低溫絕熱材料在大型低溫LNG儲罐建造中應用已取得成熟經驗。近年來,國內又成功開發多種新型高效的深冷絕熱材料,進一步確立了大型低溫LNG儲罐低溫絕熱材料的國產化地位[12]。

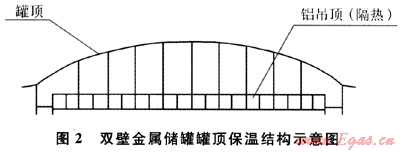

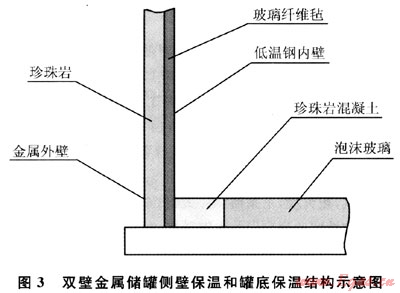

罐頂現多采用外罐拱頂加內罐鋁吊頂結構(圖2),其絕熱結構與施工相對簡單。儲罐側壁保冷結構如圖3所示。20世紀80年代以前,大多為單一的松散珍珠巖,其缺點是設備降溫后,內壁收縮使得罐側壁的上部及頂的邊緣區域缺少珍珠巖,所需二次填充量很大,填充時間也較長,致使內外罐間進入大量的空氣,并使得許多水分在兩罐之間的空氣內冷凝下來,加劇了設備的腐蝕。另外,珍珠巖受潮,導熱系數將變大,使操作期間冷藏液的蒸發量增加,加大了制冷機的負荷,增加了操作成本。20世紀80年代后期建設的雙層低溫罐多數都在內罐的外壁增加一層彈性保溫氈,這層氈在松散珍珠巖側壓力的作用下被壓縮,當內罐降溫時,彈性氈回彈,以此來補償罐的收縮量,大大減少了二次填充量,即避免了二次填充。填充物——彈性氈是由玻璃棉制成的,其回彈量等于罐的收縮量,可以很容易計算出來。對于罐底絕熱保溫結構設計,不但要保證儲罐的冷損失率降至最小,而且保溫材料還要具有足夠的抗壓強度來支撐儲罐和介質重量。根據罐底受力情況和最大限度降低冷損失率,建議將底部絕熱保溫結構分成周邊圈梁和中心圓形隔熱區兩部分,參見圖3[15]。

多年來,國內研究者[16~19]對大型低溫液化氣體儲罐絕熱結構的絕熱分析與計算工程方法進行了大量研究,為大型低溫LNG儲罐絕熱結構設計奠定了基礎。

5 LNG儲罐制造與施工工藝技術

5.1 06Ni9鋼應用研究

為了推進國產9%Ni鋼06Ni9在大型低溫LNG儲罐上的應用,合肥通用機械研究院等單位對06Ni9鋼從成形加工、焊接、無損檢測和熱處理等方面進行了研究,本文著重介紹焊接試驗研究方面的工作[11]。

5.1.1試驗方法

采用GLEEBLE 1500熱模擬試驗機分別模擬單道焊和多道焊的焊接熱循環,研究不同熱循環條件下的06Ni9鋼焊接熱影響(HAZ)性能和組織狀況,并進行了實物焊接試板試驗。

5.1.2試驗內容及結果

1) 首先對試驗用材料進行化學成分分析和力學性能試驗,結果表明國產06Ni9鋼各項指標均明顯高于歐盟標準EN 10028要求。

2) 對單道焊和多道焊模熱循環試樣分別進行低溫沖擊試驗、顯微組織分析和沖擊斷口分析等試驗研究。沖擊試驗結果分別見表4、5。

表4 單道焊熱模擬試樣的低溫沖擊功試驗結果表

|

冷卻時間(t8/5)/s

|

沖擊功(AKV(-196℃))/J

|

|

8

|

127

|

|

17

|

113

|

|

29

|

82

|

表5 多道焊熱模擬試樣的低溫沖擊功試驗結果表

|

峰值溫度(tp)/℃

|

沖擊功(AKV(-196℃))/J

|

|

1350+1150

|

93

|

|

1350+900

|

122

|

|

1350+620

|

71

|

|

1350+1150+900

|

133

|

|

1350+1150+620

|

97

|

|

1350+1150+900+620

|

144

|

結果表明,經模擬焊接熱循環后其低溫沖擊功與母材相比均明顯降低,且隨著熱輸入的增加即t8/5時間的增加,熱模擬試樣的低溫韌性呈明顯下降趨勢。兩道焊第二道熱循環的峰值溫度為900℃時,低溫沖擊功最高;第二道峰值溫度為620℃時,低溫沖擊功最低;多次熱循環沖擊韌性比相應的一次、二次熱循環沖擊韌性顯著提高。

3) 對20mm厚的06Ni9鋼焊接試板的焊接接頭進行了低溫沖擊試驗,結果表明焊接試板焊接接頭熱影響區(HAZ)-196℃沖擊功比相應的相同溫度熱過程的熱模擬試樣高。

5.1.3試驗研究結論

1) 國產06Ni9鋼單道焊(峰值溫度1350℃),隨著熱輸入增加即t8/5;時間的增加,沖擊韌性呈下降趨勢。

2) 兩道焊(第一道峰值溫度為1350℃)當第二道峰值溫度為900℃時沖擊韌性最高,第二道峰值溫度為600℃時沖擊韌性最差。

3) 多道焊相應峰值溫度模擬試樣的低溫韌性顯著提高。故9Ni鋼的焊接宜采用小熱輸入、多層多道焊接。

4) 上述焊接試驗結果表明,國產06Ni9鋼采用適當的熱輸入、溫度和多層多道焊接工藝,能獲得良好的低溫韌性,可滿足LNG低溫儲罐對低溫性能的要求。

5.2 施工工藝技術

國內已經和正在建造的低溫LNG儲罐,不管其工藝及設備技術來自何方,但儲罐建造施工無一例外地都由國內施工隊伍完成。因此,國內較早承擔大型低溫LNG儲罐建造施工的企業,已積累了豐富的經驗,并在基礎及罐壁混凝土施工、內外罐組裝焊接施工和絕熱結構施工等方面對國外技術進行了改進。

5.2.1混凝土施工

邸國清結合福建LNG項目16×104m3 LNG混凝土外罐現場施工案例[20],分別從混凝土承臺、墻體、罐穹頂以及預應力施工等方面進行了分析與總結,提出了大型低溫LNG儲罐混凝土外罐施工中的控制要點。束廉階等結合上海LNG事故備用站2臺5×104m3 LNG儲罐的預應力設計及施工實踐[21],對預留孔道施工、預應力筋穿束、張拉順序、張拉方式、孔道灌漿等各環節都進行了分析與探討,為今后同類儲罐施工留下了寶貴的經驗。

5.2.2內外罐組裝焊接施工

對雙金屬罐內外罐的組裝焊接施工,國內的工程設計和施工企業參考過去大型石油儲罐的施工經驗,結合雙層罐結構與施工要求的特點,提出了一系列具體實用的施工工藝方法,如內罐底板的環板與中心底板的排板優化[22]、雙金屬罐正裝法與倒裝法的經濟性及工期與質量保證情況對比[23]和罐頂氣吹頂升工藝措施[24]等。這些工作促進了我國大型低溫LNG儲罐雙金屬罐內外罐的組裝焊接施工工藝技術的進步。

5.2.3絕熱結構施工

上海市安裝工程有限公司等單位結合多年大型低溫LNG施工實踐,對膨脹珍珠巖充填技術進行了總結,從材料要求、工藝流程、施工準備、施工專用設備和施工作業等方面提出了具體措施和應注意的問題,并通過施工實踐驗證,取得了良好的效果[25]。

6 結論

1) 國產06Ni9鋼研制及其配套應用技術研究已取得突破,并在LNG項目建設中投入使用,使我國大型低溫LNG儲罐國產化進程邁出了標志性的一步。

2) 我國工程設計與施工企業的大型低溫LNG儲罐設計建造實踐和有關高校、科研機構及企業在LNG相關的設計規范與標準、絕熱材料及結構、施工工藝技術等方面所取得的積極進展,為我國大型低溫LNG儲罐國產化打下了一定的基礎。

3) 根據目前國內大型低溫LNG儲罐設計、建造技術現狀,我國3×104m3以下的LNG儲罐實現自主設計、建造的條件已基本成熟。

4) 我國在大型低溫LNG儲罐標準化以及設計與建造專利技術方面與美國、歐盟、日本等工業發達國家相比仍存在較大差距。這也是目前制約3×104m3以上LNG儲罐實現自主設計、建造的一個重要因素。

參考文獻

[1] 徐文淵,蔣長安.天然氣利用手冊[M].北京:中國石化出版社,2002.

[2] 顧安忠.液化天然氣技術[M].北京:機械工業出版社,2004.

[3] 王立敏.國內外LNG行業的變化與趨勢[J].國際石油經濟,2008(12):57-62.

[4] 熊光德,毛云龍.LNG的儲存與運輸[J].天然氣與石油,2008,23(2):17-20.

[5] 邢獻軍,楊必應,周曉清,等.大型低溫常壓液化石油氣儲罐的設計[J].壓力容器,2001,18(1):48-50.

[6] 劉祥儒.9Ni鋼低溫儲罐焊接施工經驗與工藝問題探討[J].石油工程建設,1997,23(5):14-18.

[7] 嚴藝敏.上海液化天然氣事故氣源備用站[J].城市公用事業,1999,13(4):30-32.

[8] 劉東風,崔天燮,王采煥,等.太鋼06Ni9鋼母材和焊接接頭斷裂韌性實驗評定[J].太鋼科技,2007(3):13-16.

[9] 王國華,衛英慧,劉東風,等.06Ni9鋼熱處理工藝對組織性能的影響[J].山西冶金,2009,32(1):14-16.

[10] 劉東風,崔天燮,王采煥.06Ni9鋼熱處理性能及組織結構[J].太鋼科技,2008(1):20-25.

[11] 王國平,陳學兵,王冰.超低碳9Ni鋼焊接接頭低溫韌性[J].焊接學報,2008,29(3):37-40.

[12] 李雨康,張世榮.深冷絕熱材料的探討[J].中國海洋平臺,2001,16(3):31-34.

[13] 中國絕熱隔音材料協會.絕熱材料與絕熱工程實用手冊[M].北京:中國建材工業出版社,1998.

[14] 徐烈.我國低溫絕熱與貯運技術的發展與應用[J].低溫工程,2001(2):1-8.

[15] 陳江凡,鄒華生,龔敏.大型液化氣低溫儲罐結構及其保冷設計[J].油氣儲運,2006,25(7):11-15.

[16] 徐烈.低溫絕熱與儲運技術[M].北京:機械工業出版社,1999.

[17] 王良軍,劉揚,羅仔源,等.大型LNG地上全容儲罐的冷卻技術研究[J].天然氣工業,2010,30(1):93-95.

[18] 王良軍,劉揚.大型儲罐內LNG翻滾機理和預防措施[J].天然氣工業,2008,28(5):97-99.

[19] 時國華,王松嶺,荊有印.LNG氣化站儲罐最優配置模型[J].天然氣工業,2008,28(5):100-102.

[20] 邸國清.16萬m3 LNG混凝土外罐施工控制要點[J].石油工程建設,2008,34(4):30-34.

[21] 束廉階,施廣明,呂游州,等.大型低溫液化天然氣鋼筋混凝土儲罐預應力設計與施工技術[R].上海:上海電力建筑工程公司,2008.

[22] 程久歡,賈士林,葉忠志.LNG低溫儲罐內罐底板與環板排板的探討[J].石油工程建設,2009,35(2):77-79.

[23] 冷輝.中小型雙層金屬結構低溫儲罐正裝倒裝施工工藝對比[J].石油化工建設,2006,28(6):55-56.

[24] 楊新和.氣吹法安裝LNG儲罐罐頂[J].石油化工建設,2009(3):58-60.

[25] 秦凱凱.50000m3 LNG儲罐膨脹珍珠巖充填技術[R].上海:上海市安裝工程有限公司,2009.

(本文作者:王冰1,2 陳學東1,2 王國平3 1.合肥通用機械研究院;2.國家壓力容器與管道安全工程技術研究中心;3.合肥工業大學)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助

- 注解:本資料由會員及群友提供僅供閱讀交流學習,不得用于商業用途!