摘要:介紹了氧化鎂濕法煙氣脫硫工藝流程。針對氧化鎂濕法煙氣脫硫副產品(MgSO3、MgSO4)熱解再生制取MgO技術,探討了焙燒溫度對MgO再生的影響。結合實例,對石灰石-石膏法、氧化鎂濕法煙氣脫硫系統的經濟性進行了比較。

關鍵詞:濕法煙氣脫硫;副產品;氧化鎂;熱解再生

Magnesia-based Wet Flue Gas Desulfurization Process and By-product Regeneration

DOU Fei,CHEN Bing-bing

Abstract:The process flow of magnesia-based wet flue gas desulfurization is introduced. Aimed at the magnesia production technology made by pyrolysis recycling of by-products(MgS03 and MgS04)from magnesia-based wet flue gas desulfurization,the effect of baking temperature on magnesia regeneration is discussed. The economic efficiencies between limestone-gypsum and magnesia-based wet flue gas desuffurization systems are compared by cases.

Key words:wet flue gas desulfurization;by-product;magnesia;pyrolysis recycling

氧化鎂濕法煙氣脫硫工藝簡單,適應性好,近年來在國外得到較為廣泛的應用[1]。氧化鎂濕法煙氣脫硫的副產品(MgSO3、MgSO4)可熱解再生MgO,并制取硫酸、七水硫酸鎂,其中制取硫酸是消除二次污染、最具資源化利用的技術。本文對副產品熱解再生并制取硫酸的氧化鎂濕法煙氣脫硫工藝流程進行研究。

1 工藝流程

1.1 系統劃分

① 煙氣處理部分

包括除塵器、旁路、煙氣升溫裝置、煙囪等。經過除塵器處理,可將煙氣調整到比較適宜的反應狀態。當脫硫設備出現故障或系統運行不正常時,煙氣可從旁路通過。

② 漿液制備部分

若外購MgO的粒徑符合要求,不需粉碎可直接制成質量分數為15%~25%的Mg(OH)2漿液,然后通過漿液泵送至吸收塔內,完成脫硫。

③ SO2吸收部分

吸收塔是吸收SO2的主要場所,大多采用鋼結構加防腐層,塔底為漿液池,塔中為噴淋層,上面為除霧器。Mg(OH)2漿液在吸收塔內與煙氣中的S02反應后變成MgSO3溶液,部分被煙氣中的氧氣氧化成MgSO4,但應盡量控制MgSO3被氧化。漿液不斷循環,當漿液中MgSO3濃度達到一定標準時,通過漿液泵排到漿液處理裝置。

④ 漿液處理部分

從吸收塔內排出的漿液主要為MgSO3溶液,將MgSO3溶液提純,然后進行濃縮、干燥,干燥后的MgSO3在850℃、存在碳的情況下焙燒生成MgO、SO2。焙燒生成的MgO再返回煙氣脫硫系統,收集到的純度較高的S02氣體被送入制硫酸裝置。

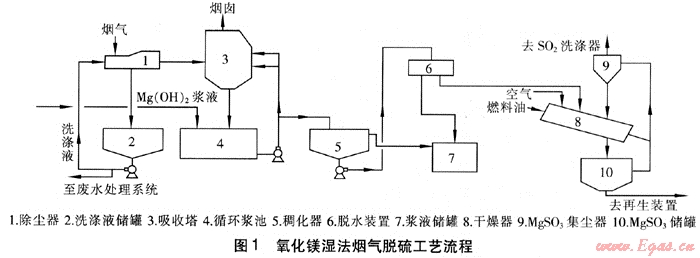

1.2 工藝流程

氧化鎂濕法煙氣脫硫工藝流程見圖1[2]。煙氣經除塵器后進入吸收塔,經Mg(OH)2漿液逆流洗滌,并吸收S02。反應后生成的MgSO3,漿液經過稠化器、脫水裝置得到含結晶水的MgSO3,在干燥器中進行干燥,除去結晶水,得到固體MgSO3,進入MgS03儲罐,然后送至再生裝置。MgSO3集塵器中含有雜質的SO2氣體送至SO2洗滌器。在工藝流程中,經除塵器后的部分洗滌液由洗滌液儲罐送廢水處理系統,經脫水裝置后的液體進入漿液儲罐。

2 化學反應

① SO2的吸收

MgO+H20→Mg(OH)2

S02+Mg(OH)2+5H20→MgS03·6H20

S02+MgS03·6H20→Mg(HS03)2+5H20

Mg(HS03)2+MgO+11H20→2MgS03·6H20

② MgSO3的生成

2MgS03·6H20→MgS03+MgS03·3H20+9H20

MgS03·3H20→MgS03+3H20

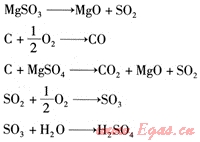

③ 再生及制硫酸過程

3 熱解再生

實驗室模擬實際工業過程,采取MgO與H2S03反應,得到MgSO3溶液,然后通過蒸發、潔凈等工序,得到固態MgSO3。實驗室通過關鍵參數控制,使實驗過程與工業過程盡可能相似。工業MgSO3溶液的pH值為6~7,實驗室MgSO3溶液的pH值為6.5,并添加少量雜質。

實驗結果表明,焙燒溫度為300~500℃時,除MgS03的分解(MgSO3→Mg0+SO2)外,還有如下反應:

4MgS03→2MgS04+MgS203+MgO

MgS203→MgS03+S

產物除MgO、S02外,還有MgS04、MgS203、S等。隨著溫度的升高,MgS203分解也放出S02。因此,焙燒溫度對MgO再生影響很大。經實驗得到,適合MgO再生的焙燒溫度為660~870℃。當焙燒溫度超過1200℃時,MgO就會被燒結,不能再作為脫硫劑使用。焙燒爐排氣中的S02體積分數為10%~16%,經除塵后可以用于制取硫酸,再生后的MgO重新循環用于脫硫。由于在空氣中焙燒,除了分解反應外,還有其他的化學反應發生,如MgSO3的高溫氧化,其份額不小。這也說明工業中添加碳粉,進行還原反應(C+MgS04→C02+MgO+SO2)的必要性。

為實現一定的分解速度,又保證不使MgO燒結,一般選擇電回轉窯,其優點為:不產生其他雜質(如固體灰塵);采用內加熱方式,節能效果好;便于爐窯的密封,在焙燒過程中有利于提高SO2在爐內的濃度。回轉窯宜選用耐酸性爐襯,以延長使用壽命,單位質量焙料的耗電量為0.8~1.2kW·h/kg。

4 經濟性分析

目前,國內的脫硫成本為0.6~2.8元/kg,差別很大,這與采用的工藝、脫硫劑、水耗、能耗、運行操作維護費用等有很大關系。一些研究表明,濕式脫硫法提高了脫硫系統的造價、運行成本,追求過高的脫硫率易降低脫硫系統的可靠性。近年來,美國、日本、歐洲等國受電價的制約,積極研究有效、造價低廉且流程簡單的脫硫系統,雖然脫硫率低些,但造價、運行成本比較理想。

以200MW火力發電機組為例,對石灰石-石膏法、氧化鎂濕法煙氣脫硫系統進行經濟性比較。煤的含硫率為3%,SO2排放質量濃度≤800mg/m3,電價為0.3元(kW·h),汽價為60元/t,水價為1.0元/t。鍋爐燃燒21t煤排放1t的SO2。經濟比較結果見表1。由表1可知,石灰石-石膏法的設備造價為1.2×108元,脫硫成本為1200~1500元/t。氧化鎂濕法的設備造價為0.65×108元,在計算副產品的銷售收入后,每脫除1t的S02將贏利300元。因此,氧化鎂濕法煙氣脫硫工藝的經濟性較優。

表1 經濟比較結果

|

脫硫技術

|

石灰石-石膏法

|

氧化鎂濕法

|

|

脫硫率

|

85%~98%

|

80%~98%

|

|

當量比

|

1.1

|

0.9~1.1

|

|

設備造價/元

|

1.20×108

|

0.65×108

|

|

脫硫成本/(元·t-1)

|

1200~1500

|

-300

|

5 脫硫裝置的防腐措施

從換熱器、吸收塔到煙囪入口,均存在設備腐蝕問題。影響腐蝕的主要因素是煙氣中的硫化物、氯化氫及煙氣蒸汽含量、溫度。一直以來,煙氣脫硫裝置防腐措施的重點為防腐材質的選擇。由于防腐材料品種繁多,性能不一,至今對氧化鎂濕法煙氣脫硫裝置應采用何種防腐材料仍未形成統一看法。

我國在脫硫裝置防腐方面采用的防腐材料主要有碳鋼合金、橡膠內襯、玻璃鋼、鱗片樹脂涂料、無機材料等。目前,還沒有一種材料能滿足整套脫硫裝置對防腐材料的要求,無論是合金材料,還是有機、無機、復合材料,都存在這樣或那樣的問題。因此,在防腐材料的選擇上可采取優化組合方案,根據不同的工況條件,采用不同的防腐材料,充分發揮各自長處,重點位置加強防腐措施。在施工過程中,對施工質量必須嚴格把關,做到表面平整,減少縫隙的產生。

在氧化鎂濕法煙氣脫硫系統中,介質滲透是防腐層失效的原因之一。因此,良好的抗滲性是對防腐層的主要要求。由于脫硫系統中氣、液、固介質高速流動,良好的耐磨性也是對防腐層的要求,可采用鱗片樹脂內襯提高耐磨性。另外,在磨損嚴重的部位還須進行特殊處理或設計耐磨結構。

6 結論

① 氧化鎂濕法煙氣脫硫技術采用副產品熱解再生并制取硫酸,使得脫硫系統無二次污染,能實現過程高效率和節能降耗。

② 副產品的焙燒溫度對氧化鎂再生影響很大,提高焙燒溫度有利用提高生產率,但這個過程要防止氧化反應的發生。

參考文獻:

[1] 郝吉明,王書肖,陸永琪.燃煤二氧化硫污染控制技術手冊[M].北京:化學工業出版社,2001.

[2] 山樂勝.應用氧化鎂法煙氣脫硫工藝的可行性分析[J].山東電力技術,2003,(6):14-16.

(本文作者:竇飛1 陳兵兵2 1.天津LG-Dagu化學有限公司 天津 300455;2.上海電力學院能源與環境工程學院 上海 200090)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助

- 注解:本資料由會員及群友提供僅供閱讀交流學習,不得用于商業用途!