摘要:天然氣氣質變化會顯著地改變天然氣的燃燒特性,給乙炔生產帶來較大的影響。為此,通過工業試驗,探討了不同氣質、不同預熱溫度及不同氧比原料天然氣對部分氧化制乙炔生產工藝燃燒反應的影響,摸索出氣質變化對乙炔生產的影響規律,即有機碳含量高的氣質有利于部分氧化制乙炔反應,同時需要調整其預熱溫度和氧氣比。對此,提出了以下應對措施:采用高效混合器;優化工藝參數——向原料氣中添加部分氧氣、水蒸氣,盡量減少早期著火,開車前對整個管線進行吹掃,根據天然氣氣質組成和有機碳含量情況,調整其預熱溫度和氧比等關鍵參數。上述措施提高了生產系統中氣質的有機碳含量,使現有乙炔生產裝置完全適應了不同氣質組成原料天然氣的生產,提高了乙炔產率。

關鍵詞:天然氣;氣質變化;部分氧化;乙炔生產;燃燒反應;有機碳含量;預熱溫度;氧氣比

盡管隨著石油化工的快速發展,大多數由乙炔生產的化學品的生產都轉向用乙烯生產[1~2],但在有些產品的生產中,乙炔仍無法被取代。目前,我國已經投產的天然氣乙炔項目主要有中國石化四川維尼綸廠和新疆維美化工集團,乙炔產能分別為7×104t/a和2.16×104t/a。在建的天然氣乙炔項目有青海鹽湖工業集團股份有限公司的10×104t/a項目一期工程。另外,重慶化醫控股(集團)公司正準備聯合德國巴斯夫股份公司(BASF)公司在重慶化工園區建設產能為25×104t/a的乙炔生產裝置,建設全球最大的二苯基甲烷二異氰酸酯(MDI)生產基地。

目前工業生產乙炔的方法有烴裂解法和電石法,而電石乙炔的生產成本是天然氣部分氧化劑乙炔法(烴裂解法的一種)的1.74倍,高溫裂解的烏爾夫法及電弧法的經濟性均較部分氧化法差[3]。部分氧化制乙炔的生產與天然氣的組分密切相關。而由于產地、加工和運輸等因素的影響,天然氣的組成會發生較大變化,會顯著地影響天然氣的燃燒特性,給乙炔生產帶來較大影響。

1 部分氧化制乙炔技術研究現狀

自1945年BASF公司首先在德國實現了甲烷部分氧化制乙炔的工業化以來,由烴類部分氧化制乙炔工藝有了長足發展。

1998年Passler等[4]發明了一種適用于部分氧化制乙炔工藝的新型反應器,在燒嘴板入口側加上帶有小孔的填充板,通過改變填充板小孔的數目和孔徑來調節產品乙炔和合成氣的比例。2002年Bartenbach等[5]發明了一種新型燒嘴板,可將碳氫化合物制乙炔的溫度控制在1400℃以下,這樣既減少了炭黑的形成,又可以更有效地回收能量。2005年Bartenbach等[6]發明了一種新型快速混合器,它可以使混合停留時間小于0.001s。2007年白敏冬[7]發明了一種微放電裂解天然氣制取乙炔的方法,讓天然氣在微放電中裂解制取乙炔等氣體,該方法甲烷轉化率大于70%,乙炔選擇性為80%~90%,C2選擇性為85%~95%,乙炔能耗低于10kW/kg,該發明最重要的特點就是不存在電極燒蝕問題,解決了等離子體裂解天然氣制取乙炔的電極燒蝕問題,進一步降低了能耗,提高了甲烷轉化率和乙炔的選擇性。

2005年四川維尼綸廠將自主研發的2.16×104t/a乙炔生產工藝包轉讓給新疆美克化工集團,2006年成功開發了1×104t/a乙炔爐并投入工業化應用,目前該廠正在研發1.5×104t/a乙炔爐。另外,重慶天然氣化工研究院也開發了1×104t/a的旋焰乙炔爐,采用旋流燒嘴,具有乙炔產率高、適應性強的特點,也可有效防止燒嘴板面反應道上部結碳及回火現象發生[8]。

2 天然氣組分變化對燃燒反應的影響

天然氣組成的變化可改變混合物的白燃誘導時間、爆炸極限范圍和燃燒溫度等參數,可能會對工業反應器的安全運行產生不利影響,主要體現為回火、吹熄、不穩定燃燒和自燃等。

部分氧化制乙炔工藝是原料天然氣與氧氣在接近920K的高溫下進行快速均勻混合,如混合不均勻,不但會影響乙炔產率,降低乙炔產量,更有可能會導致局部CH4/02比例失調,引發爆炸。另外,如果混合器內燃料的流速過低,可能會引起回火,影響裝置的安全生產;如果混合器內燃料的流速過高,可能會引起吹熄,同樣影響裝置的安全生產。同時,燃料在混合器內的混合時間必須小于燃料的自燃誘導時間,否則極易發生白燃,引起早期著火,直接導致裝置設備損壞或影響安全生產。因此,必須嚴格控制混合時間小于點火延遲時間。

而自燃和點火延遲時間不僅隨溫度和壓力因素變化,而且還與燃料的組成密切相關。因此判斷現有設備是否適用某氣質組成天然氣的一個重要前提條件就是考察天然氣組成對自燃和點火延遲時間的影響。Maloney[9]通過應用CHEMKIN軟件模擬計算CH4、H2和C0組分的不同組成對點火延遲時間的影響,結果表明在相同溫度下,H2與C0的點火延遲時間明顯小于CH4,同時,在較低溫度下H2的加入對CH4及C0的點火延遲時間影響不大。Han等[10]通過應用不同旋渦器來考察不同旋流強度下H2的加入對CH4燃燒火焰的影響。Flores等[11]計算出100%CH4、85%CH4及15%C2H6、80%CH4及20%C2H6(體積分數)3種組成下反應速率的關系,得出燃料氣的不同組成可以導致白燃參數的變化。Crossley等[12]通過設計的模型計算出激波管中CH4-02-Ar與CH4-C2H6-02-Ar氣質組成下的點火延遲時間。但這些都僅限于實驗室研究或模型模擬,未見不同氣質條件下部分氧化制乙炔的工業化應用。筆者即在前面理論分析的基礎上,在工業裝置上進行了試驗,得出了在現有裝置基礎上應對不同氣質組分天然氣的操作方法。

3 天然氣組分變化對乙炔生產的影響

3.1 試驗條件

3.1.1試驗設備

本試驗選擇具有新型混合器的7500t/a乙炔爐(包括配套的工藝管線)進行試驗。

3.1.2試驗原料

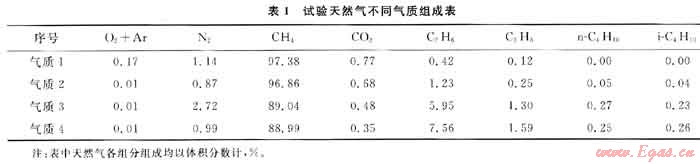

為了考察不同氣質天然氣組成條件對部分氧化反應的影響,選擇了4種氣質條件進行試驗,其組成分別如表1所示。

3.2 試驗方法

首先用氮氣對整套工藝設備進行吹掃和置換,使系統氧含量不大于0.5%(體積分數),隨后引入天然氣,待預熱溫度達到一定條件后點燃輔氧,最后投主氧,調節反應參數,待反應穩定后取樣分析。

3.3 試驗結果

3.3.1不同氣質對燃燒反應的影響

為了考察不同氣質對燃燒反應的影響,所有試驗樣品在相同工況下進行反應:天然氣流量為4700m3/h,預熱溫度為625℃,氧比為0.575,熱淬火水用量為39m3/h,冷淬火水用量為35m3/h。

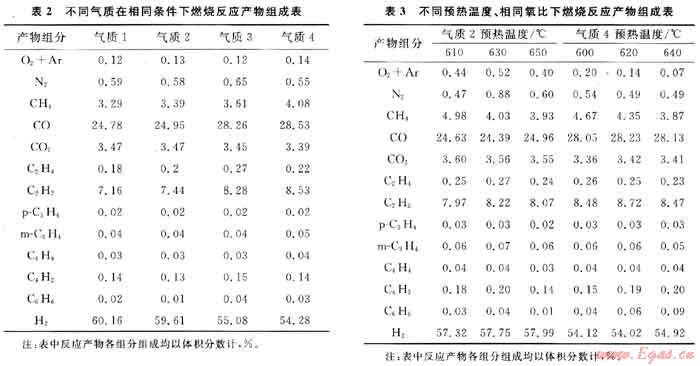

反應后裂解產物的組成如表2所示。

在該試驗條件下(預熱625℃、氧比0.575),從裂解反應產物組成數據(表2)可以看出,不同氣質天然氣裂化產物組成存在較大差異。尤其是目的產物乙炔,由氣質4天然氣裂化后的產物中乙炔含量最高,體積分數達到8.53%,而由氣質1天然氣裂化后的產物中乙炔含量最低,體積分數僅有7.16%,這可能與各種不同氣質中有機碳含量的高低有關。根據裂解原理,從乙烷、丙烷等高級烷烴裂解為乙炔均需要一定的能量,而且含碳量越高,需要的能量越低,故有機碳含量高的氣質4裂解產物中乙炔含量最高。結合表1與表2可以看出,從氣質1至氣質4,有機碳總含量增加了11.91%(體積分數),相應的乙炔含量增加了19.13%(體積分數)。因此可以推測天然氣中高級烷烴的增加有利于部分氧化反應目的產物乙炔含量的增加。

從表2也可以看出,在相同反應條件下,隨著從氣質1至氣質4有機碳總量的增加,裂化產物中乙炔含量不斷增加,而剩余甲烷含量并未減少,反而呈增加趨勢,這也說明了在相同耗氧量的情況下,氣質4裂解生成乙炔的能力更高。但另一方面也可以看出,裂解產物中合成氣(H2+CO)含量在減少,這也充分說明了乙炔產量的增加是以合成氣的減少為代價的。

3.3.2不同預熱溫度對燃燒反應的影響

為了考察不同預熱溫度對燃燒反應的影響,筆者主要選擇了以下工況對氣質2和氣質4進行試驗:天然氣流量為4700m3/h,預熱溫度為600~625℃,氧比為0.570,熱淬火水用量為39m3/h,冷淬火水用量為35m3/h。

反應后裂解產物的組成如表3所示。

在該試驗條件下(預熱600~650℃、氧比0.570),從裂解反應產物組成數據(表3)可以看出,兩種氣質天然氣在不同預熱溫度下裂化產物中乙炔含量均是先增加后減少,說明在該氧比條件下對應一個最佳反應溫度。溫度偏低時,天然氣中甲烷反應不徹底,表現在產物中剩余甲烷含量偏高;而當溫度偏高時,裂解產物中合成氣含量開始增多,導致目的產物乙炔含量降低。因此,在氧比條件一定時,不同氣質天然氣對應一個最佳反應溫度。

從表3也可以看出,相同氧比條件下,不同氣質天然氣的最佳裂解預熱溫度也不同,總有機碳含量較高的氣質4對應的最佳預熱溫度約為630℃,而氣質2對應的最佳預熱溫度約為620℃,兩者相差10℃。氣質4天然氣裂解產物中乙炔含量較氣質2高5.90%(體積分數),這說明有機碳含量高的氣質有利于部分氧化制乙炔反應,同時需要調整預熱溫度。

3.3.3不同氧比對燃燒反應的影響

為了考察不同氧比對燃燒反應的影響,選擇了以下工況對氣質2和氣質4進行試驗:天然氣流量為4700m3/h,預熱溫度為600℃,氧比為0.560~0.585,熱淬火水用量為39m3/h,冷淬火水用量為35m3/h。

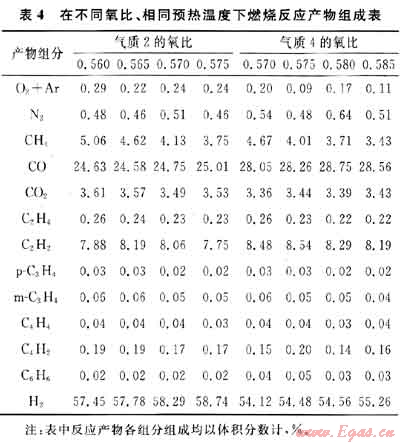

反應后裂解產物的組成如表4所示。

在該試驗條件下(預熱600℃、氧比0.560~0.585),從裂解反應產物組成數據(表4)可以看出,兩種氣質天然氣在不同氧比條件下裂化產物中乙炔含量均是先增加后減少,說明在該預熱溫度下對應一個最佳反應氧比。氧比偏低時,天然氣中甲烷反應不徹底,表現為裂解產物中剩余甲烷含量偏高;而當氧比偏高時,裂解產物中合成氣含量開始增多,導致目的產物乙炔含量降低。因此,在預熱溫度一定時,不同氣質天然氣對應一個最佳反應氧比。

從表4也可以看出,預熱溫度600℃下,不同氣質天然氣的最佳反應氧比也不同,總有機碳含量較高的氣質4對應的最佳氧比為0.575,而氣質2對應的最佳氧比約為0.565,較氣質4低0.010。同時氣質4天然氣裂解產物中乙炔含量較氣質2高4%(體積分數)。這也說明有機碳含量高的氣質有益于部分氧化制乙炔反應,同時需要調整氧比。

4 應對天然氣組分變化的乙炔生產措施

根據理論分析可知,隨著天然氣中C2、C3等含量的增加,燃燒誘導時間逐漸減少,需要對乙炔爐混合器進行改進,采用高效混合器,這是技術的關鍵。同時,為了盡量避免早期著火帶來的不利影響,首先要從工藝上盡量減少早期著火,如向原料氣中添加部分氧氣和水蒸氣[13],開車前對整個管線進行吹掃,然后根據天然氣氣質組成和有機碳含量情況,調整預熱溫度和氧比等關鍵參數。從試驗結果可以看出,通過以上調整,現有乙炔裝置完全可以適應不同氣質組成的天然氣的生產要求,且生產系統中有機碳含量增多,有利于提高乙炔產率。

5 結論

1) 通過調整部分工藝參數,現有乙炔裝置完全可以滿足甲烷含量在89%~97%之間不同氣質組成天然氣的生產要求。

2) 天然氣總有機碳含量增多,有利于部分氧化制乙炔反應的進行,但需要對反應條件進行部分調整,這樣不僅能滿足現有裝置安全生產的要求,還可以將乙炔產率提高近4%。

參考文獻

[1] 陳賡良,王開岳.天然氣綜合利用[M].北京:石油工業出版社,2004.

[2] 黎園,劉紅衛,項祖宏,等.中國石化小區塊天然氣綜合利用調研報告[R].重慶:中國石化集團四川維尼綸廠,2008.

[3] 魏紹東,柳巨瀾.干法乙炔生產的技術與現狀[J].精細化工原料及中間體,2009(1):3-7.

[4] PASSLER P,FESER R,THELEN H G.Preparation of a cetylene and synthesis gas:US,5789644[P].1998-08-04.

[5] BARTENBACH B,STAPF D,BACHTLER M,et al.Premixing burner block for partial oxidation process:US,9929074[P].2001-08-15.

[6] BARTENBACH B,EHRHARDT K R,HOFFMANN A,et al.Method and device for producing acetylene and synthesis gas by rapidly mixing the reactants:US,11910996[P].2006-04-21.

[7] 白敏冬,張芝濤,白敏,等.微放電裂解天然氣制取乙炔的方法:中國,200710010254[P].2007-10-10.

[8] 吉君.乙炔生產新工藝研制成功[J].上海化工,1999,24(19):13.

[9] MALONEY D.The simulation validation project at NETL[R].Washington DC:DOE Report,2002.

[10] HAN S K,VAIBHAV K A,MARTIN B L,et al.Hydrogen addition effects in a confined swirl-stabilized methaneair flame[J].Hydrogen Energy,2009,34:1054-1026.

[11] FLORES R M,MIYASATOM M,MCDONELL V G,et al.Response of a model gas turbine combustor to variation in gaseous fuel composition[J].Journal of Engineering for Gas Turbines and Power,2001,123(4):824-831.

[12] CRCISSLEY R W,DORKO E A,SCHELLER K,et al. The effect of higher alkanes on the ignition of methane-oxygewargon mixtures in shock waves[J].Combustion and Flame,1972,19(3):373-378.

[13] 曹鴻,米鈺林,劉昌榮.制備乙炔和合成氣的方法:中國,200410102825[P].2006-07-05.

(本文作者:鄭巖 米鈺林 付武華 中國石化集團四川維尼綸廠)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助

- 注解:本資料由會員及群友提供僅供閱讀交流學習,不得用于商業用途!