摘要:建立了液-液熱管換熱器的計算模型,編制了計算機程序,進行了液-液換熱試驗利用試驗數據修正了傳熱準則方程式,分析了液-液換熱中,結構參數對熱管換熱器性能的影響。

關鍵詞:熱管;液-液換熱;試驗;結構參數

Experimental Study on Liquid-to-Liquid Heat Pipe Exchanger and Analysis on Influencing Factors

XU Yu-gong,WANG Kai,QIAO Guo-hui

Abstract:The calculation model of liquid-to-liquid heat pipe exchanger is established,the computer program is prepared,and the liquid-to-liquid heat exchange experiment is performed. The equation for heat transfer rule is corrected by using the experimental data. The influence of the structural parameters on heat pipe exchanger in liquid-to-liquid heat exchange is analyzed.

Key words:heat pipe;liquid-to-liquid heat exchange;experiment;structural parameter

隨著技術的日益成熟,熱管越來越多地應用于工業及民用領域。當前熱管換熱器的應用集中于余熱回收、空氣預熱、太陽能利用、電子芯片散熱、通風空調節能等方面[1~3]。主要應用于氣-氣換熱、氣-液換熱,在液-液換熱領域應用比較少。但熱管具備的優點使其在液-液換熱方面的廣泛應用成為一種可能,因此研究液-液熱管換熱的特性及影響因素很有意義。本文對液-液熱管換熱器試驗研究及影響因素進行分析。

1 試驗方案設計

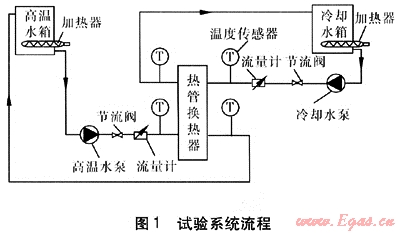

液-液熱管換熱器的試驗裝置包括高溫水系統、冷卻水系統、數據采集系統。高溫水系統包括高溫水箱、可調功率加熱器、高溫水泵、流量調節裝置(節流閥)。冷卻水系統包括冷卻水箱、可調功率加熱器、冷卻水泵、流量調節裝置(節流閥)。數據采集系統主要包括轉子流量計、溫度傳感器。熱管換熱器的外殼為開式,可更換熱管,外殼覆蓋絕熱層,減少熱損耗,提高試驗精度。試驗系統流程見圖1。

2 數學模型

① 建模思路

對于熱管這種高效傳熱元件,可以認為其外部的表面傳熱特性幾乎不受內熱阻的影響,這就可以把熱管換熱器設想成在連續的折算傳熱面上串聯熱管傳熱熱阻的間壁式換熱器。因此,可以借助常規的間壁式換熱器的設計方法進行計算[4]。

② 傳熱系數

在設計過程中,傳熱系數的計算只能依靠經驗公式,對于流體橫掠光管和翅片管的情況都要考慮。光管管束的計算使用茹卡烏斯卡斯總結出的平均表面傳熱系數的關聯式[5],螺旋翅片和整體翅片管束分別使用Briggs和Young的關聯式和Gray和Webb關聯式[6]。

③ 阻力

螺旋翅片管的阻力計算采用Gunter A.Y.公式[7],整體翅片管采用Gray和Webb的阻力計算疊加模型[6],光管和螺旋翅片管的阻力計算采用茹卡烏斯卡斯的試驗數據。

3 計算機程序流程

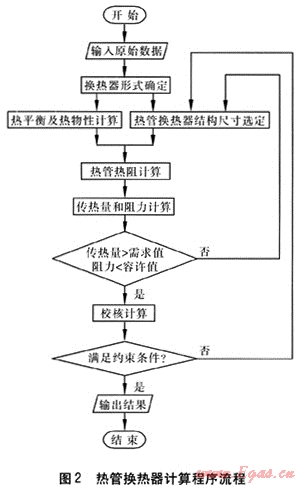

熱管換熱器的設計計算過程具有一定的復雜性,往往要經過多次試算,用計算機輔助設計可以大大提高計算精度和速度,有利于縮短產品研制時間和降低研制成本,具有十分明顯的應用價值。本文基于熱管換熱器的等效連續間壁式計算模型及計算方法,用VB語言編制了熱管換熱器的通用設計計算程序,計算程序流程見圖2。

熱管換熱器計算程序主要分為以下模塊:已知傳熱量和一側溫度,求另一側溫度的迭代計算;各種翅片效率的解析計算;流體及工質物性的數據庫查詢;熱平衡計算;各種結構的傳熱量計算;阻力計算;結構參數的確定;校核計算;結果保存及報表生成;AutoCAD出圖。

4 試驗過程及數據分析

為測試液-液熱管換熱器性能及驗證計算模型準確性,設計了水-水熱管換熱器。該換熱器由42根Ø18×1mm的銅質熱管構成,熱管蒸發側長度為75mm,冷凝側長度為105mm。蒸發側與冷凝側間隔板厚度為5mm,換熱器內部的熱管采用正三角形排列,熱管管間中心距為25mm。

根據圖1所示試驗系統流程進行試驗臺搭建及設備安裝,在傳感器及其他設備調整校對完畢后進行試驗。冷卻水流量保持4m3/h,高溫水的流量分別取0.75、1.00、1.25、1.50、1.75、2.00、2.25m3/h。

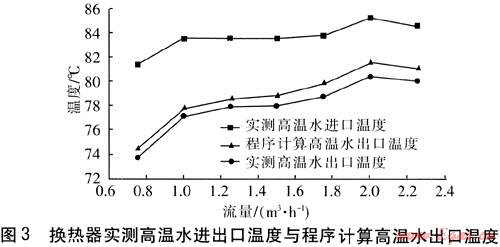

換熱器高溫水進出口溫度與程序計算高溫水出口溫度見圖3。由圖3可知,當高溫水流量在0.75~2.25m3/h變化時,實測的高溫水出口溫度與程序計算值的變化趨勢基本是一致的,但實測值比程序計算值低,即換熱器的實際傳熱量比程序計算的高。

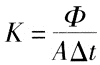

根據傳熱計算的基本公式,可以得出傳熱系數的計算式為:

式中K——傳熱系數,W/(m2·K)

Ф——傳熱量,W

A——傳熱面積,m2

△t——對數平均溫差,℃

對于一臺已有的換熱器,傳熱面積A已知。在不計熱損失的條件下,傳熱量函可以通過熱平衡方程計算。在試驗中測得冷熱流體的進出口溫度進而求出對數平均溫差△t,并利用流體的熱物性數據表查得它們的比定壓熱容,即可求得在相應的運行條件下的傳熱系數。

由于種種原因,通過測試求得的冷流體吸熱量不完全等于熱流體的放熱量,因此應計算它們的平均值作為實際傳熱量,即:

式中Фa——冷流體吸熱量,W

Фr——熱流體放熱量,W

實際傳熱量、傳熱系數與程序計算的結果比較分別見圖4、5。結果表明,實際值與程序計算值的最大相對誤差為12%,并且保留了一定的設計余量,因此這里所述的液-液熱管換熱器的設計計算方法具有很高的可靠性。

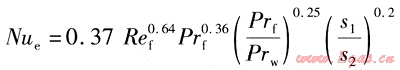

為了使液-液熱管換熱器計算模型更精確,采用3種工況下的試驗數據擬合出蒸發側、冷凝側的傳熱準則方程式:

蒸發側:

冷凝側:

式中Nue——蒸發側努塞爾數

Ref——流體的雷諾數

Prf——流體的普朗特數

Prw——壁面的普朗特數

s1——橫向管間距,m

s2——縱向管間距,m

Nuc——冷凝側努塞爾數

采用另外4種工況下的試驗數據驗證了修正后模型的精確性,對比結果表明,修正后的程序計算結果與試驗結果基本吻合,高溫水出口溫度的最大偏差為0.2℃,是實測溫度的3.17%;傳熱量的最大偏差為0.22kW,是實測傳熱量的3.18%。

5 換熱器性能影響因素

下面分析可控制參數(蒸發側長度、翅片厚度、熱管外徑、翅片間距)對熱管換熱器性能的影響。以某型號柴油機機油冷卻器主要技術數據為計算依據:機油流量為15m3/h,機油進口溫度為130℃,傳熱量≥60kW,冷卻水流量為40m3/h,冷卻水進口溫度為100℃,機油壓力損失容許值為120kPa,冷卻水壓力損失容許值為32kPa,換熱器要求的芯體長×寬×高=390mm×148mm×206mm。換熱器內部熱管采用正三角形排列。

由于機油冷卻器機油一側的熱阻較大,因此在換熱器設計時,在熱管蒸發側(機油側)采用整體翅片,熱管冷凝側(冷卻水側)采用光管的結構形式。由于水的黏度比油小很多,并且沒有翅片,因此下面將不再分析冷卻水側的阻力。

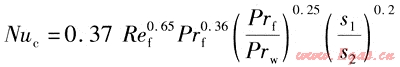

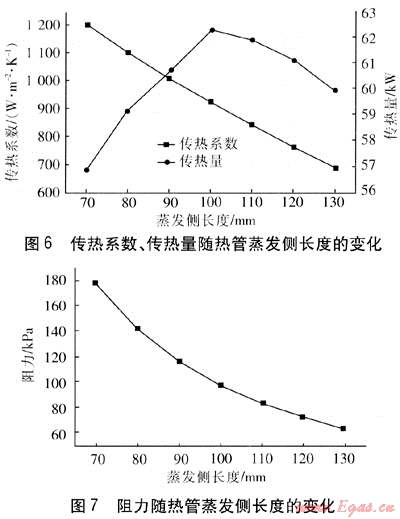

① 蒸發側長度的影響

在熱管換熱器中,蒸發側與冷凝側的長度比是一個重要的參數,它對熱管換熱器的性能指標有很大的影響。在翅片厚度為0.5mm、翅片間距為10mm、熱管外徑為6mm、熱管壁厚為0.5mm、熱管間距為8.5mm、熱管總長度為200mm時,機油冷卻器性能隨熱管蒸發側長度的變化見圖6、7。由圖6、7可知,在熱管總長度一定的情況下,隨著換熱器蒸發側長度的增加,機油流通面積增大,流速減小。因此,傳熱系數、阻力減小。在蒸發側長度約100mm時,換熱器總的傳熱量最大。

② 翅片厚度的影響

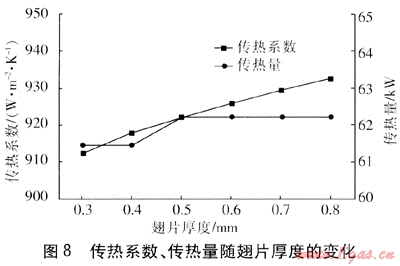

在翅片間距為10mm、蒸發側、冷凝側長度分別為100mm、熱管外徑為6mm、熱管壁厚為0.5mm、熱管間距為8.5mm時,機油冷卻器性能隨翅片厚度的變化見圖8、9。由圖8可知,隨著翅片厚度增加,傳熱系數有少許增加,傳熱量基本不受影響。這是由于翅片厚度增加使得機油的流通面積減小,流速增加,傳熱系數也隨之增大。同時傳熱面積減少,傳熱量變化不大。由圖9可知,隨著翅片厚度的增加,機油流通面積減小,機油的流速增加,因此蒸發側的阻力增大。

可以看出,翅片厚度對熱管的傳熱系數和傳熱量影響很小,但對阻力影響影響較大。翅片越薄,流動阻力越小。因此,應盡可能選擇較薄的翅片。但翅片厚度的選取還要從機械強度、制造工藝以及耐腐蝕等方面進行考慮。

③ 熱管外徑的影響

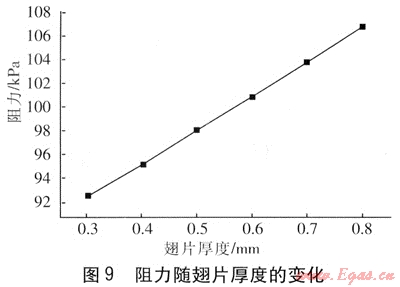

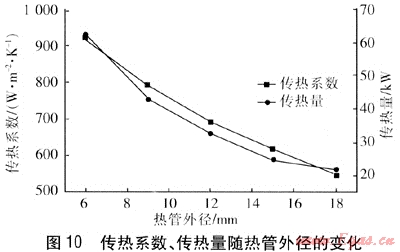

在蒸發側、冷凝側長度分別為100mm、翅片間距為10mm、翅片厚度為0.5mm、熱量壁厚為0.5mm時,機油冷卻器性能隨熱管外徑的變化見圖10、11。由圖10可知,隨著熱管外徑增大,傳熱系數和傳熱量都在減小。原因為:在熱管換熱器結構尺寸及其他條件不變的情況下,隨著熱管外徑的增大,熱管的間距也在不斷增大,熱管總數量減少,整個換熱器的流通面積增大,傳熱系數減小。同時,總換熱面積也在減小,因此總的傳熱量會減小。

由圖11可知,通過熱管換熱器蒸發側的阻力從98.2kPa減小到30.1kPa。原因為:在機油冷卻器進口尺寸為定值,且翅片結構尺寸不變的情況下,隨著熱管外徑的增大,每排的熱管數量減少,管束間流體的自由流通面積增大,流速減小,流體流經熱管換熱器的阻力減小。

從以上分析可知,在換熱器其他結構尺寸及其他條件不變的情況下,減小熱管外徑能夠增大換熱器的傳熱量,并能滿足較小設計尺寸的要求,但要考慮熱管的強度要求以及連續流動極限的限制。

④ 翅片間距的影響

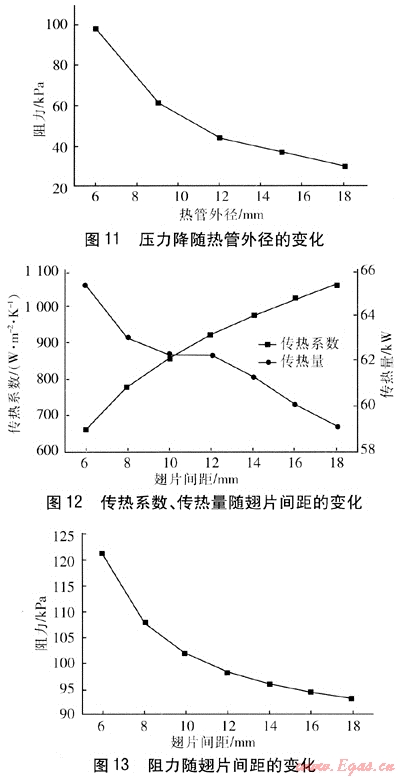

在翅片厚度為0.5mm、熱管外徑為6mm、熱管間距為8.5mm、蒸發側、冷凝側長度分別為100mm、熱管壁厚為0.5mm時,機油冷卻器性能隨翅片間距變化見圖12、13。由圖12可知,隨著翅片間距的增大,熱管換熱器的傳熱系數增大。原因為:在翅片厚度不變的情況下,增加翅片間距會減少翅片的數目,減少翅片總傳熱面積,同時會使得最小流通截面積略有增加,流體流速降低,引起傳熱系數降低。但是由于翅片數目減少引起流體流速的變化量很小,傳熱系數的變化很小。翅片傳熱屬于二次傳熱,在翅片間距較小時,翅片傳熱起主導作用,隨著翅片間距的增大,翅片傳熱的主導作用減弱,熱管外壁的傳熱起到主導作用,最終導致傳熱系數增大。傳熱量減小的原因為:換熱面積減少,由于換熱面積減小量比傳熱系數增大量對傳熱量的影響要大,因此總的傳熱量是減小的。

由圖13可知,隨著翅片間距增大,阻力呈減小趨勢,主要是由于翅片間距增大導致機油流通面積增大,流速降低。

翅片間距減小,流動阻力會增大,功率消耗會增加。此外,還應考慮結垢、預期的翅片結構及工藝動邊界層的相互要求。

6 結論

① 在熱管總長度一定的情況下,隨著蒸發側長度增加,傳熱系數減小,但傳熱面積增加。因此,蒸發側長度的設定要綜合考慮流體的傳熱能力以及翅片對傳熱的強化作用,一般可以取管長的50%左右。

② 翅片厚度對熱管的傳熱系數和傳熱量影響很小,但對阻力影響較大,在機械強度、工藝及使用壽命允許的前提下應盡可能選擇較薄的翅片。

③ 采用小管徑熱管可以增強傳熱,提高換熱器的緊湊性,但要考慮結構強度及流動極限等因素。

④ 翅片間距對傳熱量和阻力的影響比較大,翅片間距越小,傳熱量越大,阻力也越大。因此,翅片可以在阻力允許的范圍內盡可能增大分布密度。

⑤ 通過合理選擇參數可以達到增大傳熱系數、減小阻力,進而達到減小換熱器總體尺寸,提高換熱器緊湊性的目的。

參考文獻:

[1] VASILIEV L L. Heat pipes in modem heat exchangers[J].Applied Thermal Engineering,2005,(1):1-19.

[2] ZHANG H,ZHUANG J. Research,development and industrial application of heat pipe technology in China[J].Applied Thermal Engineering,2003,(9):1067-1083.

[3] 羅清海,湯廣發,龔光彩,等.熱管技術在通風空調節能中的應用[J].煤氣與熱力,2005,25(2):72-76.

[4] 喬國輝.熱管技術在高強化柴油機中的應用研究(碩士學位論文)[D].北京:北京交通大學,2007.

[5] 錢頌文.換熱器設計手冊[M].北京:化學工業出版社,2002.

[6] 余建祖.換熱器原理與設計[M].北京:北京航空航天大學出版社,2006.

[7] 莊俊,張紅.熱管技術及其工程應用[M].北京:化學工業出版社,2000.

(本文作者:徐宇工1 王凱1 喬國輝2 1.北京交通大學 機電學院 北京 100044;2.北京銳意泰克汽車電子有限公司 北京 100176)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助

- 注解:本資料由會員及群友提供僅供閱讀交流學習,不得用于商業用途!