摘要:LNG加熱氣化裝置是LNG應用過程中不可缺少的重要裝備,對高效利用LNG有著至關重要的作用。對目前國內外常用的LNG加熱氣化裝置進行了性能研究并分析了它們的優缺點,進而結合我國天然氣工業發展的實際情況,研究設計了一種新型煙氣自擊回旋濕式LNG加熱氣化裝置。為此,詳細介紹了該裝置采用的氣流旋水子、燃燒室內外筒結構、錐形煙氣噴口、煙氣再循環、自動注水系統等創新技術,以及該裝置具有的熱效率高、啟動快、氣化速率高、結構緊湊、占地面積小、不受環境條件影響等特點。因其符合節能環保要求,適用于天然氣供氣管網中因各種原因無法聯網的相對獨立的中小規模區域、需要較大負荷變化范圍的調峰區域、需要特殊供氣的區域、需要迅速頻繁供氣或停氣的區域等。

關鍵詞:LNG;加熱氣化裝置;煙氣自擊回旋;氣流旋水子;創新設計

液化天然氣(LNG)是將常溫常壓下呈氣態的天然氣冷凝而成的液體,天然氣液化后體積大大縮小,可有效節約儲運空間和運輸成本,這也是LNG常用于貿易運輸和戰略儲備的原因。然而,LNG在使用過程中,仍須加熱氣化到:工藝所需的壓力和溫度后,才可變成管道氣供輸配應用,因此如何高效地實現這個過程,是有效利用LNG的關鍵之一。由此可見,LNG加熱氣化裝置是LNG應用中不可缺少的重要設備。

天然氣管網布局時,總有一些管網敷設不到的地方,及由于地域等原因不適宜大規模聯網的區域,需要建設中小規模的供氣站自成一體獨立建網,接收LNG加熱氣化后供氣;另外,天然氣調峰站及需要迅速頻繁供氣或停氣的特殊供氣區域,也需要啟動迅速、氣化速率快、熱效率高的加熱氣化裝置。因此,供氣管網中必需大量中小型LNG加熱氣化裝置,這類裝置是LNG輸配應用系統中不可或缺的重要裝備。然而目前這類裝置主要依靠進口,不僅價格昂貴,而且不完全符合我國天然氣工業的需要[1~7],國內僅有的少量產品,也都以仿制國外產品為主,沒有自主知識產權,因此,開發研究新型中小型LNG加熱氣化裝置的重要性和必要性是顯而易見的。

1 常用中小型LNG加熱氣化裝置

我國目前常用的LNG加熱氣化裝置[8]主要有以下5種:

1.1 水加熱型氣化裝置

這類裝置用鋁合金支架固定安裝,其基本加熱元件是傳熱管,將若干根傳熱管與聯箱相連焊接成管板,再由若干塊管板組成氣化裝置,裝置頂部裝有噴淋器,水或海水噴淋在管板外表面上,加熱氣化在管內流動的LNG。這類裝置的優點是運行費用較低,操作維護方便,負荷調節范圍較大;缺點是初期投資較大,氣化能力受氣候等因素的影響,工作時部分表面易結冰,降低傳熱效率,因而通常裝置的進口水溫應控制在5℃以上;這類裝置常用于基本負荷型的大型氣化場合。

1.2 浸沒式燃燒加熱型氣化裝置

這類裝置主要由外殼、燃燒器和盤管等部件組成,其工作過程是燃料燃燒產生的高溫煙氣通過噴氣管噴入水池與水直接接觸,激烈地攪動水,盤管浸沒在水池中,盤管內的LNG與管外高度湍動的水換熱,吸熱氣化。這類裝置的優點是結構緊湊,節省空間,傳熱效率高,初期投資較小;缺點是管子易腐蝕,對材質要求高,運行用電量大,成本較高。這類裝置可用于基本負荷或調峰狀態。

1.3 空氣加熱型氣化裝置

這類裝置常采用帶有翅片等擴展表面的換熱管組成管排,多個管排組成整個裝置,LNG在換熱管中流動若干個回程,空氣則在管排間橫向流動沖刷換熱管,加熱LNG使之氣化。這類裝置的優點是結構簡單,運行費用低,管理維護方便;缺點是單位氣化容量的投資高,氣化過程受環境條件的影響,易發生結冰堵塞空氣流道的現象。這類裝置一般用于干燥地區且氣化量較小的場合,不宜用于中國東部沿海地區。

1.4 中間載熱介質型氣化裝置

這類裝置主要由圓筒形外殼、加熱管束和被加熱管束等部件組成,外殼中充滿中間載熱介質如水、乙二醇等,加熱管束和被加熱管束都浸沒在中間載熱介質中,加熱管中引入余熱水或海水,以此加熱中間載熱介質,中間載熱介質再加熱被加熱管束中的LNG,使之升溫氣化。這類裝置的優點是運行費用低,結構緊湊,占地小;缺點是管束因防腐蝕而需采用合金材料。因此造價高,且啟動較慢,綜合熱效率較低。這類裝置一般用于基本負荷型場合。為強化傳熱,現在這類裝置也有以燃燒產生的高溫煙氣作為熱源,并采取措施強化中間載熱介質的流場,從而提高了傳熱效果,增大了LNG氣化負荷,卻也增加了初投資和運行費用,但總體效果是可取的。

1.5 蒸汽加熱型氣化裝置

這類裝置運行時,蒸汽在傳熱管束外流動,LNG在管束內流動以吸收蒸汽放出的熱量而氣化。這類裝置的優點是結構緊湊,效率高,可靠性強,溫度控制容易;缺點是需要蒸汽汽源,初期投資高,運行費用高。這類裝置適用于LNG運輸船,在處理惰性氣體清除與純化、緊急供應天然氣、液艙惰化等情況下,迅速氣化LNG或液氮等。

綜上所述,現有的LNG加熱氣化裝置各有優缺點,也各有其適用場合,但在節能、耗材、使用等方面均有值得進一步研究探索和改進提高的地方,因此設計研究一種適用負荷范圍廣、供氣速度快、熱效率高、結構緊湊、不受環境約束、適用于中小型氣化站的新型LNG加熱氣化裝置是很有必要的,這也是天然氣工業迅速發展和天然氣大規模使用的必然趨勢。

2 新型煙氣自擊回旋濕式LNG加熱氣化裝置

2.1 新型煙氣自擊回旋濕式LNG加熱氣化裝置的設計基本要求

1) 適用于天然氣供氣管網中因各種原因無法聯網的相對獨立的中小規模區域,或需特殊供氣的區域,裝置額定供氣量為500~2000m3/h。

2) 裝置啟動快、氣化速率高,適用于負荷變化范圍較大的調峰狀態,或需要迅速頻繁供氣或停氣的區域。

3) 裝置運行必須確保安全,具有行之有效的保護措施。

4) 裝置的熱效率高,排放污染小,達到節能環保的標準。

5) 在達到上述技術要求的前提下,實現初期投資小,運行費用低等經濟指標。

6) 裝置具有獨創性和創新性,有自主知識產權。

2.2 新型煙氣自擊回旋濕式LNG加熱氣化裝置的設計方案

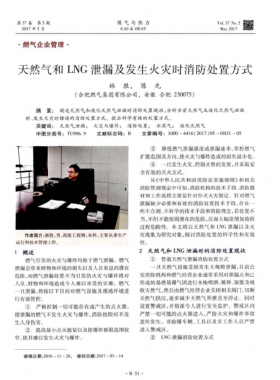

新型煙氣白擊回旋濕式LNG加熱氣化裝置結構示意圖如圖1所示,裝置采用燃料燃燒供熱,燃燒器安裝在裝置頂部的接口處,燃料燃燒產生的火焰向下噴射進入燃燒室內筒充分燃燒,所產生的高溫煙氣與從燃燒室內、外筒間形成的夾套中噴出的再循環煙氣在圓錐形筒體中混合后,從煙氣噴口巾高速噴出,形成煙氣射流,噴向安裝在煙氣噴口正下方的、下部浸沒于水池中的傘形氣流旋水子,在氣流旋水子尖頂的引導下,高速煙氣流沿氣流旋水子弧形外壁切向沖擊水面,濺出并卷吸水滴、霧和水蒸氣形成含濕煙氣流,與此同時煙氣還把熱量傳遞給水,使水池中的水吸熱升溫。含濕煙氣流在循環風機的作用下向上穿過上盤管,將熱量傳遞給上盤管內流經的LNG,在此過程中,LNG吸熱氣化,含濕煙氣流放熱降溫,其中所含水蒸氣在低于飽和溫度時,凝結放出氣化潛熱。此后煙氣流入煙道,循環風機后的煙道分叉成二路,一路是排煙道,部分煙氣通過排煙道排入大氣,另一路是循環煙道,部分煙氣經循環煙道重新流入加熱氣化裝置,與燃燒產生的煙氣混合,再次參加煙氣循環,在排煙道和循環煙道上分別裝有調風門,可根據需要調節循環煙氣量;而放出氣化潛熱后的水蒸氣則凝結成水滴,大部分在重力的作用下流回水池重新吸熱蒸發,再次參與循環,少部分夾帶在煙氣中排入大氣。在上盤管內氣化的天然氣經連通管流入下盤管,下盤管浸沒于水池中,天然氣通過管壁與水換熱,達到工藝所需的溫度和壓力后并入供氣管網,完成天然氣供氣和調峰的需求。為補充被煙氣帶走的水分,在燃燒室內、外筒間形成的夾套頂部裝有環形注水管,與計量泵連接,由計量泵定時定量補充水分,以保持水池水位始終處于所需的狀態。

2.3 煙氣自擊回旋濕式LNG加熱氣化裝置的創新點

上述設計方案是全新的,采用了多項先進及創新技術[10~11],主要有:

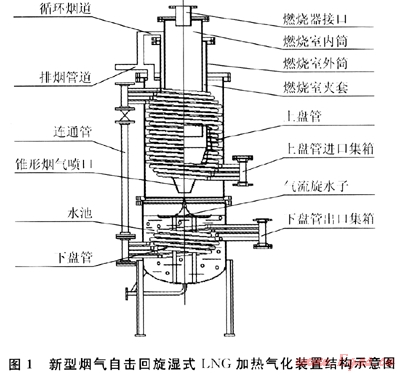

1) 采用創新設計的傘形氣流旋水子部件,其結構及效果示意圖如圖2所示,以達到煙氣含濕的目的,從而保證上盤管受熱面的安全運行,強化傳熱。該技術方案的優點在于:①當高溫煙氣與水大面積接觸時發生了熱質交換,加熱并部分蒸發了水,適當降低了煙溫,使流經上盤管受熱面的煙氣溫度不致過高,能夠控制在天然氣燃點溫度650℃以下[12],從而確保加熱氣化裝置的安全運行;②因為上盤管內的工質是溫度很低的LNG,適當降低的煙溫將使上盤管受熱面內外的工質溫差不致太大,從而避免了盤管因熱應力損壞,也避免了必須采用優質鋼材而使造價上升;③帶有水滴、霧和蒸汽的濕煙氣在換熱時,發生凝結放熱,從而有效地提高了傳熱效果。該技術是原始創新技術,因此采用該技術的LNG加熱氣化裝置是一種全新的設計。

2) 采用燃料燃燒供熱來加熱氣化I.NG的方案。該技術方案確保了用戶需要的供氣要求和參數,如供氣量、供氣壓力、供氣溫度、供氣負荷變化范圍及供氣速率等。該技術方案的優點在于:①能夠通過調節燃料燃燒的強度,主動而有效地調節供氣參數以滿足用戶需要,也能夠迅速頻繁供氣或停氣以滿足調峰需要,切實避免采用空氣和海水等自然資源作為熱源時,受環境條件約束的缺陷;②燃燒產生的高溫煙氣利于傳熱,采用強化傳熱的措施后,傳熱效果更好,從而能減少受熱面的布置,節省鋼材,避免了采用空氣和海水等自然資源作為熱源時,往往需要龐大的受熱面的缺陷。

3) 設計采用煙氣再循環系統,達到強化氣流的目的。在循環風機后將煙道分成二路,一路通過煙囪向大氣排煙,另一路通過循環煙道將部分煙氣送回加熱氣化裝置成為再循環煙氣,與燃燒產生的高溫煙氣混合,以增大沖擊氣流旋水子的煙氣量,提高噴口處的煙氣速度,從而強化了煙氣沖擊水面的力度。該技術方案的優點在于:①增大了煙速,增強了煙氣濺出并卷吸夾帶水滴、霧和蒸汽的能力,增強了煙氣的換熱能力;②增大了煙氣與水的接觸面積,促使煙氣將熱量迅速地傳遞給水池中的水,增強了下盤管的換熱,且有利于煙氣放熱降溫;③調節再循環煙氣量,能有效控制煙氣射流溫度,防止溫度過高的煙氣進入上盤管換熱區域引起安全問題;④再循環煙氣將熱量帶回加熱氣化裝置,降低了排煙熱損失,提高了氣化裝置的熱效率;⑤再循環煙氣在燃燒室外夾套內流動時,起到了冷卻作用,保護了燃燒室外壁不致超溫。煙氣再循環是首次引入LNG加熱氣化裝置的新技術,對裝置的成功運行起到了關鍵作用。

4) 采用創新設計的燃燒室外夾套和錐形煙氣噴口,達到再循環煙氣與高溫燃燒煙氣混合的目的。該技術方案的優點在于:①再循環煙氣與高溫煙氣在錐形煙氣噴口中充分混合并高速射出,在氣流旋水子的作用下,達到形成沖擊卷吸能力很強的翻卷氣流的目的;②再循環煙氣通過外夾套層冷卻了燃燒室外壁。該技術與上述技術一起組成了新型LNG加熱氣化裝置的核心技術。

5) 采用創新設計的自動注水系統,達到向水池補水的目的。該技術方案的優點在于:①及時補充被排煙帶走的水分,使水池的水位始終在一定范圍內波動,保持水池水位始終處于所需的狀態,不致由于水位降低而影響煙氣射流沖擊濺出水滴的效應;②注入水及部分被加熱氣化的水蒸氣隨再循環煙氣一起從噴口射出,增強了煙氣加熱水池中水的能力;③注入水與再循環煙氣一起冷卻了燃燒室外壁,保護了燃燒室外壁不致超溫;④注入水經超細不銹鋼絲網均勻滲透擴散后下滴,避免了從某個小孔流出的水直接灑到燃燒室外壁上,引起外壁因局部承受冷熱交換變應力而損壞。用于加熱氣化裝置的注水系統是原始創新技術,該技術的應用實現了補水、強化傳熱和保護裝置等多個目標。

6) 合理設計布置受熱面,達到充分利用受熱面的目的。將受熱面設計成上下二組盤管,將上盤管設計布置在燃燒室外夾套之外,圍繞燃燒室外夾套自下而上盤旋,主要起加熱氣化LNG的作用,下盤管則浸沒在水池中,圍繞支承氣流旋水子的支架白下而上盤旋,主要起加熱已氣化了的LNG使其達到額定參數的作用,上下盤管間用連通管連接。該技術方案的優點在于:①明確地分開了LNG加熱氣化過程中的加熱、氣化和過熱3個階段,將需要較多熱量的加熱、氣化段放在高溫區,即上盤管區域,用溫度和濕度均較高的煙氣加熱,而將需要熱量相對較少的過熱段放在低溫區,即下盤管區域,用水池中的水加熱,從而提高了受熱面的利用率,減少了所需的受熱面積,進而有效地提高了加熱氣化裝置的整體傳熱效果;②上下盤管螺旋七升的設計,不僅有效利用了加熱氣化裝置圓筒形外殼和燃燒室外夾套之間的環形空間,以及圓筒形外殼和氣流旋水子支架之間的環形空間,使裝置的整體結構十分緊湊,且管內工質螺旋上升繞流時阻力小,對流放熱系數高,利于傳熱;③通過安裝在連通管上的測溫點,可以測出上下盤管之間的工質溫度,根據該溫度的變化,能夠及時而準確地判斷加熱氣化裝置的負荷變化,從而迅速地調節燃燒工況,在滿足用戶需要的前提下,有效地節省燃料;④綜合考慮了盤管的管徑和節距,保證了工質側和煙氣側的流通面積,使工質和煙氣的速度合理,換熱效果較好。受熱面的設計布置經反復比較,采用了當前的先進技術,取得了最佳效果。

3 結束語

煙氣自擊回旋濕式LNG加熱氣化裝置采用了全新的技術,具有多項自主知識產權,其中傘形氣流旋水子、燃燒室內外筒結構、錐形煙氣噴口、循環煙氣、自動注水系統等設計技術都是創新的,能夠保證及時供氣,熱效率高,節能環保,裝置運行安全,具有良好的實際應用前景。

參考文獻

[1] 錢伯章,朱建芳.世界天然氣供應和需求預測[J].天然氣與石油,2006,24(2):44-48.

[2] 薄啟亮,馬文杰.世界天然氣市場發展動態的啟示[J].天然氣工業,2003,23(6):1-3.

[3] 李華啟,李東旭,游佳,等.中國天然氣資源開發與利用[J].天然氣工業,2005,25(8):129-131.

[4] 顧安忠.液化天然氣技術[M].北京:機械工業出版社,2004.

[5] 黎輝,黃海波,周華.LNG公路槽車運輸經濟性分析[J].天然氣工業,2010,30(1):86-88.

[6] 畢明樹,竇興華.LNG沉浸式氣化器的數值模擬[J].天然氣工業,2009,29(1):109-110.

[7] 楊尚賓.液化天然氣汽車(LNGV)技術及系統維護[J].石油與天然氣化工,2009,38(5):390-392.

[8] 姜正侯.燃氣工程技術手冊[M].上海:同濟大學出版社,1993.

[9] 呂佐周,王光輝.燃氣工程[M].北京:冶金工業出版社,2004.

[10] 嚴平,曹偉武,錢尚源,等.一種引導氣流切向沖擊液面形成含濕氣流的裝置:中國,ZL2010101135633[P].2010-08-25.

[11] 曹偉武,嚴平,錢尚源,等.一種煙氣沖擊旋水式LNG加熱氣化裝置:中國,ZL2010101134946[P].2010-08-11.

[12] 鄭永新,葉遠璋.冷凝式燃氣熱水器[M].重慶:重慶大學出版社,2008.

(本文作者:嚴平1 曹偉武1 錢尚源1 劉偉軍1 楊俐運2 1.上海工程技術大學;2.上海理工大學)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助