摘要:鉆井液和水泥漿的理化性質存在本質差異,超深井固井作業時,二者極易發生化學污染,不但影響頂替效率,而且危及固井施工安全,這在“三高”(高壓、高含硫、高危)氣田超深井固井作業中尤為突出。為此,針對上述問題,提出了超深井固井隔離液的設計原則和配制工藝,并對相容性實驗以及現場施工關鍵技術進行了深入研究和總結,現場固井實踐認為:①隔離液的使用是保障“三高”氣田超深井固井作業安全和提高頂替效率的重要舉措;②應對隔離液的沉降穩定性與鉆井液、水泥漿的化學兼容性予以充分重視,確保隔離液不沉降,對水泥漿的稠化時間無不良影響,防止發生井下復雜情況;③前后隔離液防污染技術可有效防止尾管固井工程事故的發生。隔離液的正確使用可有效地防止化學污染、保證固井作業安全和提高頂替效率。

關鍵詞:高壓高含硫高危氣田;超深井;固井;隔離液;沉降穩定性;化學兼容性;污染稠化

O 引言

鉆井液和水泥漿在化學組分和性能上存在顯著差異,固井作業時若二者直接接觸,可能會形成一些難以破壞的膠凝結構,輕則影響水泥漿工程性能,重則導致固井作業無法正常進行,引發固井工程事故[1],這在“三高”(高壓、高含硫、高危)氣田超深井固井作業中尤為突出。“三高”氣田超深井固井井下溫度、壓力很高,產層含酸性氣體,地質條件和工程條件異常復雜,固井難度極大,隔離液的使用是保證施工安全、提高頂替效率和環空封固質量的重要舉措。

1 隔離液設計原則

隔離液設計應以有效隔離、虛濾餅清除以及界面狀態改善為原則,不影響工程設計對水泥漿濾失量和稠化時間的要求,與鉆井液、水泥漿均具有良好的化學兼容性,沉降穩定性好,且具備良好的流變性能以利于提高頂替效率[2~5]。其設計原則為:

1) 隔離液的密度應介于鉆井液和水泥漿之間(ρ鉆井液<ρ隔離液<ρ水泥漿),保證注替過程中實現平衡壓力固井,密度級差使隔離液在頂替過程中對鉆井液產生浮力作用,水泥漿對隔離液和鉆井液產生浮力作用,減少漿體之間的摻混,從而提高頂替效率。

2) 隔離液的用量應保證7~10min紊流接觸時間,以有效沖刷井壁,驅替窄環空以及大肚子井段的鉆井液和虛厚濾餅,提高界面膠結質量,其用量還必須保證流體竄槽或嚴重摻混時能有效隔開鉆井液和水泥漿。

3) 隔離液的流變性應滿足動塑比: ,使環空流體流變性滿足梯級匹配,能實現層層推進有效提高頂替效率,也可以Ф100讀數來衡量,滿足Ф100鉆井液<Ф100隔離液<Ф100水泥漿。

,使環空流體流變性滿足梯級匹配,能實現層層推進有效提高頂替效率,也可以Ф100讀數來衡量,滿足Ф100鉆井液<Ф100隔離液<Ф100水泥漿。

,使環空流體流變性滿足梯級匹配,能實現層層推進有效提高頂替效率,也可以Ф100讀數來衡量,滿足Ф100鉆井液<Ф100隔離液<Ф100水泥漿。

,使環空流體流變性滿足梯級匹配,能實現層層推進有效提高頂替效率,也可以Ф100讀數來衡量,滿足Ф100鉆井液<Ф100隔離液<Ф100水泥漿。2 隔離液配制工藝

現場配制隔離液的程序一般分為以下兩步:①基液配制:首先淘洗配漿罐,防止罐內殘留的水泥漿、鉆井液或處理劑對隔離液性能造成不良影響,保證隔離液配制質量。然后向配漿罐(混漿車的混漿罐或鉆井液罐)內注入設計用水量,再通過水泥車或混合漏斗緩慢勻速加入隔離劑,同時攪拌循環,保證隔離劑充分溶解,隔離劑的加量根據室內實驗確定,現場根據基液黏度進行調配。②加重:優選加重材料,防止雜質影響隔離液性能以及與水泥漿的相容性。尤其是黏土成分的雜質,其含量越高,配制的隔離液黏切越高,不利于提高頂替效率,且會增加相容性實驗難度和固井施工泵壓。重晶石、鐵礦粉等加重劑加重時,應緩慢勻速加入,防止隔離液配制過程中加重劑下沉和密度不均。加重至所需密度后,充分攪拌循環,保證隔離液性能均勻一致。

應經常檢查鉆井液罐或混漿罐,注意觀察隔離液體積、顏色是否發生變化,防止罐間互竄。若隔離液量增加,應取樣復核現場污染實驗,考察侵入的鉆井液或其他流體是否影響隔離液的性能;若隔離液量減少,應調整隔離液量,保障施工安全。

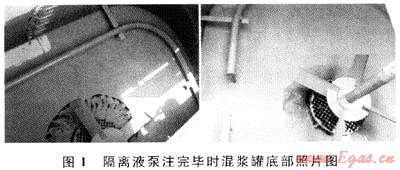

隔離液的流變性應能保證在較低排量下達到紊流,有效地解決沉降穩定性與流變性之間的矛盾,實現紊流驅替,充分頂替不規則井眼中殘留的鉆井液,有效清除井壁上的虛濾餅和套管壁上的油膜或鉆井液吸附層,從而提高界面膠結質量[6]。由圖1可以清楚地看到,固井施工完畢時混漿罐底部無沉降的重晶石,說明隔離液的沉降穩定性完全滿足固井作業的要求。此外,還可采用水泥車即配即打的方式,配制隔離液的同時往井內泵注隔離液開始固井作業。

3 隔離液現場應用

3.1 相容性實驗

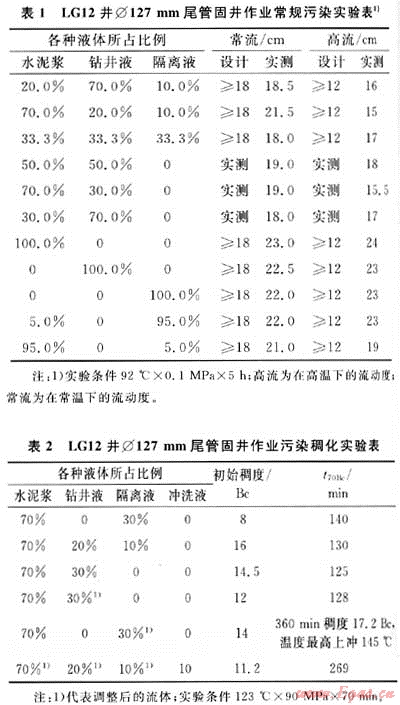

隔離液作為一種“特殊”的鉆井液,隔離液必須保證與鉆井液、水泥漿均具有良好的化學兼容性,與水泥漿或鉆井液摻混后對混漿的流動性和稠化時間均無不良影響。但現場應用時常出現異常情況,以川渝油氣田某區塊LG12井為例,該井Ø127mm尾管固井作業時,現場配制的隔離液、調整的先導鉆井液與水泥漿摻混后,雖然混漿的流動度均大于15cm,但都導致水泥漿的稠化時間大幅度縮短,嚴重威脅固井施工安全。鉆井液密度為1.37g/cm3,水泥漿密度為1.88g/cm3;隔離液密度為1.45g/cm3。常規污染實驗、污染稠化實驗結果分別見表1和表2。

通過大量的現場實驗,最終只能在緩凝水、隔離液和沖洗液中添加一定量的緩凝劑,以保證污染稠化實驗(兩相和四相)的稠化時間滿足安全固井作業的要求。緩凝水中緩凝劑FS-31L加量從2.88%增加至3.36%,隔離液中添加2%FS-31L,沖洗液中補加FS-31L至4%,鉆井液中添加1%Na2CO3和1%SMT。該區塊幾口井Ø127mm尾管固井作業都出現了類似的問題,最終都是通過在隔離液和沖洗液中添加緩凝劑才解決了此問題。因此,現場固井作業前必須開展隔離液與水泥漿的相容性實驗,確保隔離液對水泥漿的稠化時間無不良影響。

3.2 現場施工關鍵技術

1) 尾管固井作業應采用前后隔離液防污染技術,確保固井作業全過程安全。泵注水泥漿之前泵入前隔離液以在泵注水泥漿和頂替鉆井液時隔離水泥漿和鉆井液,在中心管附近泵注一定量的隔離液是為了防止水泥漿頂替到位拔中心管時回落的鉆井液與水泥漿發生污染,從而有效保障固井作業全過程的安全。

該技術已在川渝地區“三高”氣田多口超深井尾管固井作業中得到了成功應用,以分水1井為例(2008年中石油陸上第一口超深井,井深為7353.84m),該井Ø177.8mm尾管固井采用前后隔離液防污染技術,先注20m3前隔離液,中心管附近注6m3后隔離液,有效隔離了鉆井液和水泥漿,防止頂替過程和拔中心管后水泥漿和鉆井液直接接觸引發井下復雜。施工時間為4.5h,泵注水泥漿和頂替過程以及拔中心管后大排量循環鉆井液期間,泵壓平穩。碰壓為19MPa,碰壓后起鉆5柱未遇阻,鉆具懸重與稱重時基本一致,后以1.8m3/min大排量正循環,鉆井液、隔離液以及水泥漿返出界面清晰,相互之間無較嚴重污染現象,3種流體及摻混段流動性均很好,充分說明隔離液與水泥漿化學兼容性良好。井口返出流體照片從左至右分別是鉆井液、隔離液和水泥漿(見圖2)。

2) 應加大隔離液的用量,以更有效地隔離鉆井液和水泥漿、沖刷井壁和套管壁,保障固井作業安全和提高固井質量。現場固井實踐發現,有的井雖然隔離液與鉆井液、水泥漿化學兼容性良好,但因隔離液量少,達不到完全隔離的目的,鉆井液和水泥漿竄槽形成流動性較差的混漿導致固井作業頂替過程中泵壓不平穩,最后的聲波測井結果也佐證了此觀點,泵壓不平穩的井固井質量極差。

4 結論與建議

1) 隔離液的使用是保障“三高”氣田超深井固井作業安全和提高頂替效率的重要舉措。

2) 超深井固井要求隔離液具有良好的沉降穩定性和流變性,有利于泵送和提高頂替效率,且與鉆井液、水泥漿的化學兼容性良好。

3) 必須開展隔離液與水泥漿的污染稠化實驗,保證隔離液對水泥漿的稠化時間無不良影響,避免固井工程事故的發生。

4) 前后隔離液防污染技術可有效防止尾管固井工程事故的發生。

5) 建議加大隔離液用量,多倍體積隔離液有助于保障固井施工安全和進一步提高頂替效率。

參考文獻

[1] 馬勇.固井環空氣體竄流原因分析及防控技術[D].成都:西南石油大學,2009.

[2] 曾義金.淺談前置液設計方法[J].鉆采工藝,1990,13(4):45-48.

[3] 張明霞,向興金,童志能,等.水泥漿前置液評價方法總論[J].鉆采工藝,2002,25(6):81-83.

[4] 楊旭.前置液的紊流臨界返速和使用量的推導[J].鉆采工藝,1995,18(4):76-79.

[5] 李友臣,吳旭輝,張軒.固井前置液技術研究[J].西部探礦工程,2005,(增刊1):128-129.

[6] 馬文英,張輝,田軍,等.提高第二界面固井質量的鉆井液與前置液研究[J].鉆井液與完井液,2003,20(4):27-30.

(本文作者:馬勇1 劉偉2 唐庚1 張洪印3 謝明華1 周劍4 高德偉3 李國1 1.中國石油西南油氣田公司采氣工程研究院;2.川慶鉆探工程公司地球物理勘探公司采集事業部;3.中國石油長城鉆探工程有限公司固井公司;4.中國石油西南油氣田公司川西北氣礦)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助

- 注解:本資料由會員及群友提供僅供閱讀交流學習,不得用于商業用途!